据最保守估计,电机用电量占全球工业用电总量的 50% 以上,占全球用电总量的 45%。即使微弱提升工业电机驱动系统的效率,也会对全球能源消耗产生重大意义,并减少对环境的影响。为应对全球范围内的能源消耗问题,针对效率制定的标准愈发严格,对电力电子设计人员提出了新的挑战。

碳化硅(SiC)是一种出色的解决方案,可提升工业电机驱动的效率,只需使用碳化硅取代传统的 IGBT,即可将效率提升 2.4% 甚至更高。利用碳化硅对系统进行重新设计,可实现驱动和电机的集成,助力打造体积更小、重量更轻的嵌入式工业驱动。

本文将探讨 1200 V 碳化硅功率模块如何将损耗减少高达 50%,同时实现体积更小、重量更轻、热稳定性更佳的嵌入式 25 kW 三相工业低电压电机驱动。

采用碳化硅,以更小的散热器实现更高效率

典型的电机驱动系统由 AC-DC(有源前端)级和 DC-AC(逆变器)级组成。在采用六开关有源前端 (AFE)(开关频率为 45 kHz)的 25 kW 电机驱动系统中,设计人员可在前端级实现 1.3% 的效率提升(与开关频率为 20 kHz 的硅器件进行基准比较)。而当额定电流为 30 A 的 Wolfspeed 功率模块与额定电流为 100 A 的硅基 IGBT 模块(开关频率均为 8 kHz)进行保守基准比较时,可在逆变器中实现类似的效率提升。这两项提升结合在一起后,整个系统的效率提升 2.6%,损耗减少 50%,能效提升非常可观。假定原始系统为 IE3 能效标准,则改进后的集成电机系统有可能达到 IE4 能效标准。

在使用碳化硅的逆变器中,值得注意的改进还包括系统产生热量的显著减少,使设计人员能够使用更小的散热器,设计出整体更小型、更轻量的工业电机驱动系统。

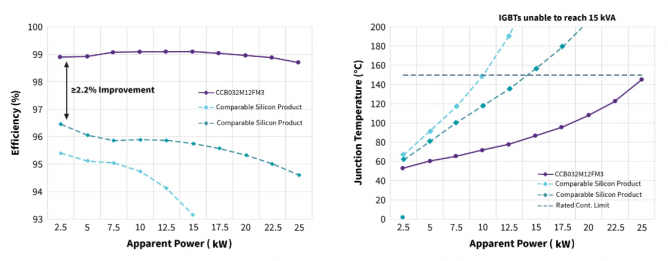

图 1:25 kW 逆变器,Fsw = 8 kHz,

碳化硅 MOSFET 散热器尺寸减少 77%:

0.31 L (1.6 °C/W) vs. 1.37 L (0.73 °C/W)

图 1 展示了在 25 kW 逆变器(使用 0.8 L 散热器)中,当使用 Wolfspeed 的碳化硅六管集成 WolfPACKTM 模块时,效率相较于传统硅基 IGBT 模块有所提升。随着功率水平的提升,50 A 和 100 A 额定电流硅基 IGBT 的结温增加,导致硅基 IGBT 失效,而 Wolfspeed 32 A 碳化硅 MOSFET 保持稳定,并超过额定温度阈值。

值得注意的是,上述效率的提升不仅体现在峰值负载时,也体现在部分负载时。在某些部分负载情况下,效率的提升幅度更大,非常适合此类机器的典型负载情况。此外,测试中使用的碳化硅器件为较低额定电流部件,最大负载下的结温为 105 °C,可提供充分的缓冲,最大限度地提高允许系统限值。而 50 A IGBT 模块在最大负载下明显超过此限值,100 A IGBT 模块在最大负载下略超过此限值。此处的“限值”定义为 150 °C。此限值基于此类功率模块系统种有关最大允许结温的通常系统要求。

图 2:25 kW 逆变器,Fsw = 8 kHz,

较大的硅 IGBT 散热器:1.37 L (0.7 °C/W),

较小的碳化硅散热器:0.8 L (0.99 °C/W)

为确保构建出切实可行、能够正常运转并经过优化的系统,我们更换了原有散热器,将 IGBT 散热器的尺寸从 0.8 L 增加到 1.37 L,将碳化硅散热器的尺寸减少了 61%,目的是充分利用减少的功率损耗,同时提高功率密度并节省散热器成本(见图 2)。更改之后,碳化硅解决方案的散热器尺寸相比 IGBT 缩小 77%。尽管进行了此类更改,50 A IGBT 仍明显高于 150 °C 的温度限值,而 Wolfspeed 32 A 部件与 100 A IGBT 最终落在 129 °C 左右的相同结温区间。同样值得注意的是,碳化硅逆变器的效率提高了 1.1%。总之,在三相供电、25 kW 系统中使用优化后的更小尺寸散热器结合碳化硅,可减少 600 W 损耗,总体效率提高 2.4%,同时仍然可以使最初设计为 IE3 能效标准的集成电机达到 IE4 能效标准。

在不增加成本情况下,将整个系统的损耗减少多达 50%

碳化硅在工业低电压电机驱动的系统层面展现出巨大价值。虽然碳化硅器件的前期成本可能超过传统硅基 IGBT,但更高的开关频率和更低的损耗意味着可减少在无源器件和散热器上的投资。上述经优化的系统可节省多达 605 W 的电力。对于 25 kW 系统,如果考虑在不同负载下每年运行 8,200 小时的情况,根据 2023 年 11 月的中国电费计算,每年可节省 1,297.8 元。在接下来的 15 年里,累计可节省高达约 19,000 元。使用碳化硅器件取代 IGBT 的前期成本可能更高,但如果考虑整体系统成本,更高的碳化硅采用成本会被无源器件使用量的减少所完全抵消,同时可将工业电机驱动端系统的效率提高到全新水平。

图 3:25 kW 逆变器,Fsw = 16 kHz,

碳化硅 MOSFET 散热器尺寸减小 41%:

0.80 L (0.99 °C/W) vs 1.37 L (0.73 °C/W)

图 3 进一步展示了碳化硅如何在更高开关频率下助力实现卓越性能。我们在此将开关频率从 8 kHz 提高到 16 kHz,并使用比同类 IGBT 散热器的尺寸小 41% 的散热器。

使用 Wolfspeed 的碳化硅 FM3 六管集成功率模块,我们仍可实现高于或接近 99% 的效率,并在峰值负载情况下实现接近 150 °C 的温度限值。对于 50 A 和 100 A IGBT,由于开关损耗增加,分别在 10 kW 和 15 kW 左右时开始出现热失效。为了使此类更高额定电流的 IGBT 与 Wolfspeed 的 FM3 碳化硅模块一样有效运行,设计人员需要采用尺寸更大的散热器,或者采用额定电流更高的部件。值得注意的是,16 kHz 开关频率下碳化硅逆变器的效率仍高于 8 kHz 开关频率下 IGBT 逆变器的效率。

总结

综上所述,在 25 kW 工业低电压电机驱动系统中,使用碳化硅取代传统的硅基 IGBT,可将整体效率提升高达 2.6%。在整个负载情况中,可实现更高功率水平下的高效率提升,从而节省大量能源。碳化硅还可通过缩小无源器件和散热器来提高功率密度,从而优化整体系统成本和尺寸。此外,碳化硅器件结温高、散热性能好、损耗低,使设计人员能够构建更紧凑的系统,从而轻松集成驱动和电机。

(来源:Wolfspeed)