本白皮书重点介绍 Wolfspeed 专为高功率电子应用而设计的第 4 代碳化硅 (SiC) MOSFET 技术。基于在碳化硅创新领域的传承,Wolfspeed 定期推出尖端技术解决方案,重新定义行业基准。在第 4 代发布之前,第 3 代碳化硅 MOSFET 凭借多项重要设计要素的平衡,已在广泛用例中得到验证,为硬开关应用的全面性能设定了基准。

市场上的某些厂商只关注特定品质因数 (FOM),如导通损耗、室温下的 RDS(on) 或 RDS(on) × Qg,而 Wolfspeed 则采用了一种更为广泛且综合的方法。通过同时优化导通损耗、开关性能、稳定性和可靠性,Wolfspeed 的设计理念可确保全方位的性能。第 4 代 MOSFET 延续了 这一设计理念,全面提升了各项指标,在保持 Wolfspeed 引以为傲的坚固耐用的同时,简化了系统设计,提高了易用性。

第 4 代 MOSFET 主要面向高功率汽车、工业和可再生能源系统,为碳化硅技术带来了新的范式。此类器件为产品开发的长期路线图提供了灵活的基础,包括应用优化的裸芯片、模块和分立式产品等。基于第 4 代技术的每项设计都关注三个性能向量:整体系统效率;卓越的耐久性;较低系统成本。所有这些特性都旨在助力设计人员实现前所未有的性能和价值。

性能效率提升

导通损耗的重要性

尽可能减少导通损耗,对于电动汽车 (EV) 中的牵引逆变器、工业电机驱动器以及人工智能 (AI) 服务器电源等关键应用至关重要。这些系统在宽负载范围内运行,通常会在低功率水平下运行较长时间。减少导通损耗可提高整个负载范围内的效率,从而延长电动汽车的续航里程,提高 HVAC 系统的能效评级,节约服务器集群的冷却成本(因为减少了散热需求)。

此外,较低的导通损耗还可优化半导体材料的使用,提高给定应用的功率水平或降低其材料成本,同时实现效率和成本的双重效益。

硬开关应用

在硬开关应用(如工业电机驱动器、AI 数据中心电源以及并网系统的有源前端 (AFE) 转换器)中,减少开关损耗至关重要。

此类应用在不同负载下运行。它们有时会在短时间内以非常高的功率运行,但在使用寿命的大部分时间里都处于较低的功率水平。从效率视角来看,最大限度减少导通损耗有助于提高整个负载范围内的效率。例如,在电动汽车中,这意味着同样的电池可实现更长的行驶里程或续航时间。

减少开关损耗有两大优势。首先,客户可以提高开关频率,从而实现更小、更轻、更具成本效益的磁性元件和电容器。其次,客户还可通过减少散热来优先提升效率,并通过使用更小的散热器或更低的冷却需求来降低系统级成本。以上优势并不相互排斥,客户可以根据其特定需求灵活地优化设计。

* 阅读应用说明,进一步了解如何测量开关和导通损耗。

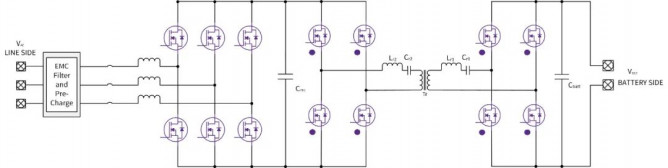

在图 1 所示的 3 级直流快速充电机中,AFE 将转换器连接到电网。它将电网电压转换为稳定的直流链路电压,用于给电池充电。与体积更大、效率较低的 IGBT 相比,碳化硅分立器件和功率模块可减少损耗并提高效率,因为它们能够在更高的频率和温度下工作,同时减少了散热需求。

图 1:3 级直流快速充电机的简图

第 3 代 MOSFET 与第 4 代 MOSFET 性能对比

在所有电力电子应用中,无论是硬开关还是软开关,最大限度减少导通损耗都很重要。导通损耗主要取决于功率 MOSFET 的导通电阻(RDS(on)),而该导通电阻则与应用所需的电流水平和由此产生的结温有关。在满额定负载电流下,MOSFET 的工作温度通常接近其最高额定工作温度(或因设计裕度而略低)。MOSFET 的型号选择和最终的系统半导体 BOM 成本由该高温 RDS(on) 决定。Wolfspeed 第 4 代 MOSFET 在高温下的导通电阻可降低高达 21%,而在较低温度下,该电阻降低幅度更大。在电流水平和结温较低的轻负载下,RDS(on) 随温度的降低直接提高了系统效率,并延长了工作寿命。

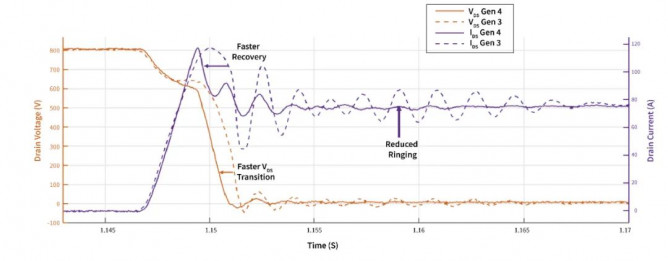

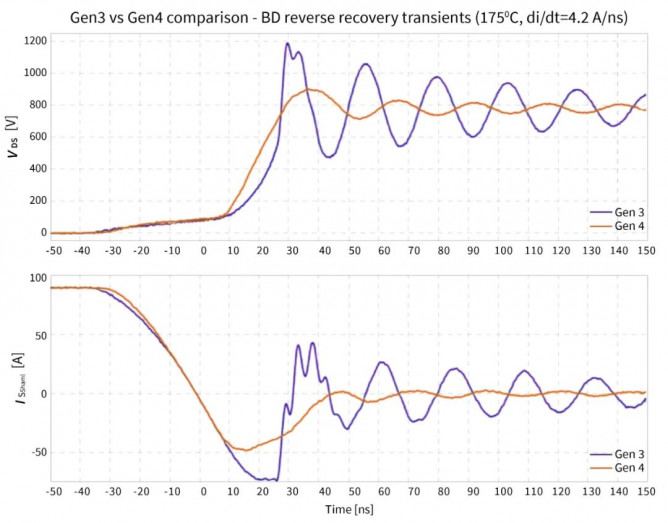

为了说明第 4 代 MOSFET 在开关损耗和易用性方面的改进,应考虑半桥开关事件的波形。在第 3 代器件所具有的出色性能和可靠性基础上,Wolfspeed 第 4 代 MOSFET 通过改进提高了开关速度并减少了电压过冲,这得益于体二极管性能的提升和设计的优化。第 4 代器件的这些改进建立在第 3 代的强大基础之上,确保了在产品组合过渡期间,即便是在要求严苛的应用中,也能保持一贯的卓越表现。

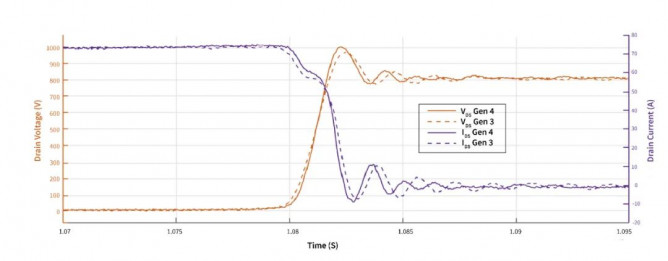

图 2 和图 3 显示了 1200 V 第 4 代器件与第 3 代等效器件在动态开关性能方面的对比。调整栅极电阻值,以便在导通期间提供匹配的 di/dt,在关断期间提供匹配的 dv/dt。第 4 代器件能够实现更快的开关速度,这里仅展示了一种比较器件性能的保守方法。

在导通过程中,另一个 MOSFET 的体二极管会换向关断,导致反向恢复电流通过体二极管流入正在导通的 MOSFET。改进的第 4 代体二极管行为在导通电流波形中表现得非常明显,其电流恢复速度更快,从而显著降低了开通损耗。此外,第 4 代器件的软体二极管性能导致开关动作时的振铃减少,可降低系统噪声并提高 EMI 性能。两代器件的关断表现相似,可实现低损耗和低 EMI。

图 2:第 3 代和第 4 代 MOSFET 的导通波形对比\

图 3:第 3 代和第 4 代 MOSFET 的关断波形对比

改进的体二极管性能以及由此提升的开通性能可大幅降低第 4 代器件的开关损耗。在许多情况下,开关损耗的降低幅度甚至更大,因为第 4 代器件可在更高的 di/dt 水平下工作,同时在反向恢复过程中不会超出 VDS 安全工作区。

在相同条件下工作时,第 4 代器件的反向恢复过程更为平缓,从而降低了 di/dt 并显著减少了电压过冲(约 900 V,降幅达 75%)。

这种改进使得器件在 1200 V 的额定电压下拥有 300 V 的裕量,从而提高了安全系数和稳健性。客户可通过现有封装实现更快的开关速度,或者通过高级封装解决方案(如 Wolfspeed 的定制功率模块)来获得更高性能。

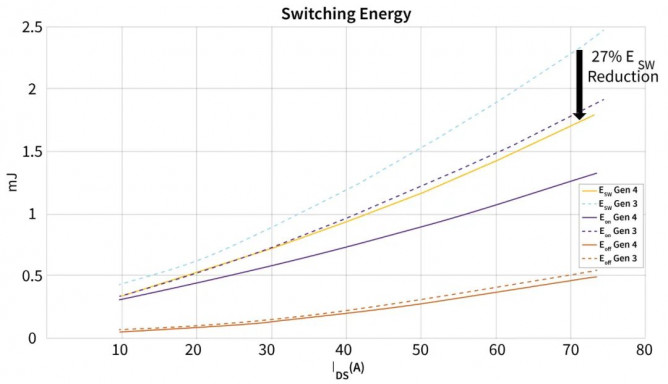

图 4 显示了 Wolfspeed 第 3 代 21 mΩ MOSFET 与第 4 代 25 mΩ 器件之间的损耗。当匹配开通 di/dt 和关断 dV/dt 时,在额定电流下可实现 27% 的 ESW 降低。某些第 4 代 MOSFET 可通过采用更低的 Rg 值来进一步改善开关损耗。

图 4:第 3 代和第 4 代的开关损耗对比

第 4 代技术提高了硬开关应用的性能,使得 EON 和 EOFF 的降幅高达 15%,同时也减少了软开关和硬开关应用中的导通损耗,使工作温度下的 RSP 降低高达 21%(在 175 °C 下的 RDS(on) 表现优异)。

减少 EMI 设计挑战

从图 2 的对比中可以看出,第 4 代 MOSFET 的另一个优势在于减少了反向恢复后的振荡和振铃。与第 3 代相比,第 4 代 MOSFET 的波形更为平滑,最大限度地减少了共模电压和辐射发射,简化了电磁干扰 (EMI) 滤波器设计。

* 进一步了解实现 EMI 合规性的设计捷径。

降低波形噪声可简化需要高速开关的系统的开发,同时应对 EMI 挑战。对于从第 3 代向上升级的客户,第 4 代提供了一条便捷的升级路径,在波形行为和系统设计灵活性方面都有显著提升。

专为应对严苛的环境而设计

宇宙射线可靠性

高海拔应用(如在山区行驶的电动汽车或飞机)会面临由宇宙射线引发的单粒子烧毁风险。这些事件由中子通量(每单位时间撞击半导体的中子数)引起,可产生漏源电流 (IDS),进而可能引发不良后果。

第 4 代 MOSFET 采用增强的抗扰度设计,与前几代相比,宇宙射线失效率 (FIT) 可降低 100 倍。这种可靠性提升减少了对过度电压降额的需求,使得系统设计更加高效。此外,它们还能够承受过载和过应力事件。Wolfspeed 芯片产品组合经过认证,可在 185 °C 下持续运行,并能在 200 °C 下进行有限寿命的运行。

短路耐受时间

短路耐受时间是电机驱动器和牵引系统的关键参数,可确保在发生故障时安全关闭。第 4 代技术支持高达 2.3 微秒的耐受时间,可与现有的栅极驱动器技术兼容,且不会影响 RDS(on) 性能。第 4 代 MOSFET 兼具稳健性和效率,是要求严苛应用之理想选择。

这些特性扩展了安全工作区 (SOA),可确保稳健的性能。设计人员在设计时能减少半导体使用,从而降低成本,同时不影响安全性。

高频率软开关应用

软开关应用(如用于车载充电机和工业电源第二阶段的超高频 DC-DC 转换器)的设计与硬开关前端有所不同。开关损耗在此类应用中被最大限度地减少甚至消除,因此导通损耗成为主要的剩余损耗。通常,前端有一个硬开关的有源功率因数校正 (PFC) 阶段,之后是一个软开关的 DC-DC 转换器阶段。

该转换器阶段通常采用 LLC、CLLC、移相全桥或双有源桥等拓扑结构。在此类设计中,开关损耗不太重要,尽管组件仍需承受高 di/dt 和 dv/dt 应力,并处理高谐振电路电流。

软开关应用的主要优势在于减少因 RSP 改进而降低的导通损耗。这种导通损耗的降低适用于整个负载曲线,对于有能效要求(如能源之星 Energy Star 标准)的应用尤其有益。其中许多电源必须符合要求在不同负载水平下实现高效率的法规,例如,满足服务器电源的 80 Plus 钛金级能效水平。

系统成本和开发时间优势

Wolfspeed 的第 4 代碳化硅 MOSFET 在降低系统成本和加快开发时间方面具有显著优势。通过提升导通和开关频率,这些器件使工程师能够设计出具有更小、更轻、更便宜组件的系统,如散热器、EMI 滤波器和磁性元件。

得益于出色的 RSP 性能,在相同面积内可实现高达 30% 的功率输出,从而在不增加额外空间的情况下提升功率密度。

增强的稳健性和可靠性,包括降低对宇宙射线等环境因素的敏感性,使设计人员能够使用更小的安全裕度,从而进一步最大程度减少所需的半导体材料。此外,第 4 代 MOSFET 的即插即用式兼容性让现有用户能够轻松升级,减少了重新设计的工作量。

如图 5 所示,第 4 代器件的体二极管软度因子提高了 3.5 倍:MOSFET 在反向恢复场景中可有效将 EMI 降至最低,实现了更平稳的运行,而无需对 QRR 权衡取舍。即使在高 dv/dt 下,开关操作也能既安全又简洁,这得益于高达 600:1 的电容比,它消除了寄生过冲的风险,并确保了在苛刻条件下的可靠系统性能。所有这些改进相结合,使开发人员能够在更短的设计时间内实现优化的系统性能,同时满足严格的效率和可靠性要求。

图 5:体二极管反向恢复瞬态的技术对比

优化功率封装以充分发挥第 4 代技术的优势

Wolfspeed 始终关注客户需求,致力于通过封装策略实现系统耐久性、效率和功率密度。先进的封装进一步提升了第 4 代技术的优势,增强了热管理,并确保了器件在功率和温度循环等严苛条件下的耐久性。

可显著提升效率和功率密度的先进封装

碳化硅器件以其高开关速度和热性能突破了传统硅基功率封装的极限。传统设计通常受到寄生电感的影响,从而导致电压过冲、振荡和栅极氧化层损坏。这些问题不仅会影响效率,还需要高成本的设计权衡。

专为碳化硅量身定制的先进封装技术可最大限度地减少功率、栅极和共源回路中的寄生电感,从而提高效率,降低开关损耗,并支持使用额定值更低的碳化硅器件。双面冷却和紧凑布局等功能支持高功率应用、热控制和更高的开关频率,从而充分发挥碳化硅在可靠且节能系统中的潜力。

最大限度地减少功率模块中的电感可以减少电压振荡,实现简洁的开关操作和更高的效率。内部母线和夹子附件等创新技术将电感降低至 5 纳亨的水平,进一步降低了开关损耗并提升了系统稳定性。

可提高系统可靠性和耐久性的先进封装

创新的互连方法对于提升功率模块性能至关重要。传统的引线键合封装技术被顶部夹式互连等先进技术所取代,新技术可降低电阻、改进热管理并增强机械可靠性。铜夹直接焊接或烧结到芯片上,可改善功率流和连接强度。

银烧结是一种最先进的芯片粘接技术,可在芯片和氮化硅等基板之间形成牢固的连接,确保出色的导热性和机械耐久性。这种方法越来越多地用于需要高功率和热循环性能的应用中。

随着功率密度的增加,有效的热管理至关重要。直接冷却解决方案,如翅片浸没在冷却剂中的 pin-fin 设计(见图 4),可有效帮助芯片散热。这些方法使碳化硅器件能够在高温下保持高性能,尤其是在汽车系统中。

* 进一步了解压接式引脚的系统设计优势。

可靠性对汽车功率模块至关重要,这些模块必须满足 AEC-Q101 和 AQG324 等严格标准。先进的材料和工艺可解决水分渗透和引线键合退化等故障机制。例如,环氧树脂模塑化合物正在取代凝胶基封装材料,提供优异的防潮性和结构完整性。增强型压接式引脚技术支持更高的 PCB 连接电流容量,适用于紧凑型和高功率设计。

图 6:Wolfspeed 的 YM 和 XM 模块平台

采用 pin-fin 封装技术

关键要点和结论

新推出的第 4 代碳化硅技术在导通损耗、开关性能和耐久性取得了平衡,标志着电力电子领域向前迈出了重要一步。与其他专注于室温下的 RDS(on) 等有限指标的厂商不同,Wolfspeed 优先考虑在实际工作条件下实现最大的电路内价值。新平台将为系统优化功率模块、分立器件和裸芯片产品的长期发展奠定基础,并将惠及电动汽车、工业电机驱动器、AI 服务器电源、可再生能源系统和航空电子设备等领域。

在电动汽车中,较低的导通损耗可延长电池续航里程,而在工业电机驱动器中,更高的效率可降低能源消耗和冷却成本。

在电机驱动器和电网电源转换器等硬开关应用中,改进的开关特性提升了开关频率或效率,从而减小了系统尺寸和成本。较低的开关损耗也简化了热管理,且支持紧凑设计。增强的反向恢复降低了 EMI,简化了滤波器设计和一致性测试,同时还可应对宇宙射线引起的单粒子烧毁等可靠性挑战。

第 4 代 MOSFET 具有 2 微秒的短路耐受时间,可确保故障期间的安全运行,并与现有栅极驱动器技术兼容。在高频率 DC-DC 转换器等软开关应用中,减少导通损耗可提高符合 80 Plus 钛金级标准的系统(如 AI 服务器电源)的效率。可再生能源系统受益于更高的效率和灵活的热管理,可减少维护工作并增强可靠性。

航空电子设备和 eVTOL 飞机等新兴应用十分依赖 MOSFET 的紧凑性、效率和强大的可靠性。第 4 代器件专为灵活集成而设计,设计人员能够根据不同的市场需求优化性能或可靠性,同时确保出色的结果。

从设计之初,第 4 代就定位于先进的 200 mm技术。Wolfspeed 建立了全球首个也是规模最大的 200 mm 碳化硅制造工厂。凭借技术先进的晶圆制造工厂,Wolfspeed 站在全行业从硅基向碳化硅基半导体转型的前沿,有望显著提升下一代技术的能效和性能。

(来源:Wolfspeed)