《自然》出版集团旗下杂志Nature Photonics近日刊登了题为“High-power AlGaN deep-ultraviolet micro-light-emitting diode displays for maskless photolithography”的研发文章。该研究报道了具有世界上首个高功率、高光效、高分辨率、高像素密度、低功耗的深紫外microLED显示阵列芯片,并基于该显示芯片提出并实现了深紫外microLED无掩膜光刻技术,搭建了无掩膜光刻原型机平台,并利用该平台制备了首个深紫外microLED无掩膜曝光的microLED器件。该技术发挥了深紫外microLED显示芯片的高均一性、高聚准性、高功率密度、高能效比的优点,将传统光刻机所需使用的紫外光源和掩膜板上的图案融为一体,在短时间内为光刻胶曝光提供足够的辐照剂量,为半导体制造行业革命性发展开创了一条新路径。

光刻机是半导体制造行业中的关键设备,被广泛应用于集成电路芯片生产领域。它利用短波长的紫外光,穿透掩模版后,在半导体表面的光刻胶薄膜上曝光形成图案,从而制备出各种布局的芯片。近年来,随着全球对高性能芯片需求激增,大国之间博弈加剧,光刻机技术对全球科技竞争格局产生深远影响,逐渐成为半导体行业关注的焦点。传统光刻机的机械结构复杂、系统体积庞大,相关技术被欧美发达国家所垄断封锁,也成为半导体行业的‘卡脖子’技术。近年来,低成本高精度的无掩膜光刻技术逐渐成为半导体行业的新兴研发热点,因为其能够提供使曝光图案具有可调整的灵活性,提供了更加多样化的定制选项,并节省制备光刻掩模版的成本。在这一背景下,光刻胶敏感的短波长microLED技术对自主开发半导体装备显得尤为关键。

传统的深紫外LED光源存在器件尺寸大、分辨率低、能耗高、光效低、光功率不足等问题。为解决该等难题,香港科技大学、南方科技大学、国家第三代半导体技术创新中心(苏州)、思坦科技等单位进行了长期联合攻关。该团队研究发现,深紫外microLED尺寸直接影响分辨率和光功率,更小的尺寸能够实现更高的分辨率,但通常会引起光功率的降低,如能解决这一问题,则既能推动microLED在新型显示领域的应用,也能开拓无掩模光刻新方案。团队对深紫外microLED开展了多年的研究,对减小器件尺寸[10.1109/LED.2021.3130750]、提升光效率[10.1063/5.0123409]、降低功耗[10.1002/jsid.1107]等关键方向进行了探索。

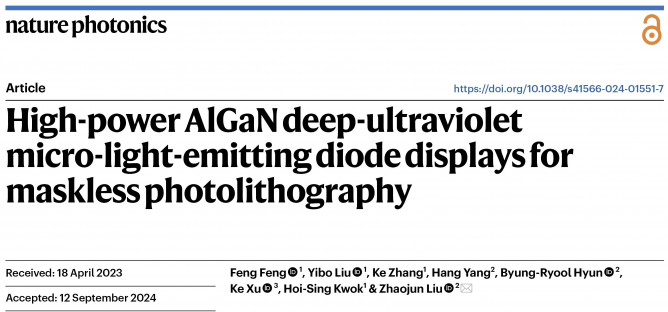

图1 | 制备的UVC microLED:a,UVC microLED示意图;b,6×6 μm² UVC microLED阵列的扫描电子显微镜形态,插图显示了一个5×5 μm² UVC microLED;c,不同尺寸器件的电致发光显微图像。

在本次研究中,团队采用先进制造工艺对光萃取效率、热分布性能、外延应力释放进行了提升,实现了以下关键性突破:

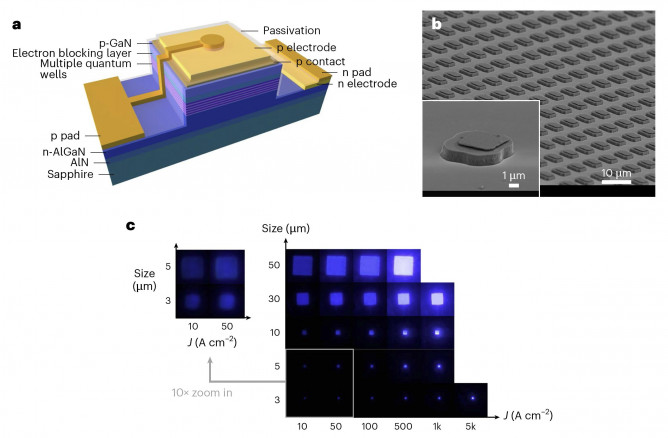

· 高功率、高光效:为满足高功率、高效率的光刻应用需求,研究团队开发了采用铝镓氮(AlGaN)材料的深紫外(UVC) microLED。这些microLED的发光波长为270 nm,创下最小尺寸仅为3×3 μm2,外量子效率5.7%的纪录,最高光功率密度达到396 W/cm²,克服了以往光源强度的限制,确保了光刻所需的辐照能量。

· 高分辨率图案显示:研究团队开发了一款分辨率达320×140、像素密度为2540 ppi (pixel per inch)的深紫外microLED显示屏,利用CMOS有源驱动显示各式曝光所需的图案,展现了其在无掩膜光刻等高精密应用中的前景。

· 显示屏幕性能提升:通过集成背面反射层和优化电流分布,研究显著提高了屏幕发光均匀性和光束整形效果,确保了显示屏各区域的稳定性能。

· 快速曝光能力:首次搭建了深紫外microLED无掩膜光刻原型机,在测试中, 1微米厚的正性光刻胶(AZ MiR 703)可在3秒内完全曝光,与传统使用光刻掩膜版的渐进式光刻机和步进式光刻机的曝光时间相当。通过进一步增加功率,该原型机曝光能量密度可大幅提升,将曝光时间缩短至毫秒级。这样的快速曝光得益于microLED优越的光电性能和光提取效率,也为深紫外microLED的无掩膜曝光实际应用于半导体制造行业中提供了充分保障。

· 应用示范:基于该无掩模光刻原型机平台开发了半导体制造方案,制备了首个深紫外microLED无掩膜曝光的蓝光microLED阵列器件(microLED made by microLED)。

图2 | UVC microLED的表征:a,不同器件尺寸的UVC microLED的J–V特性;b,外量子效率(EQE);c,峰值EQE与EQE下降比率的尺寸关系;d,3×3 μm2 UVC microLED的电致发光光谱。

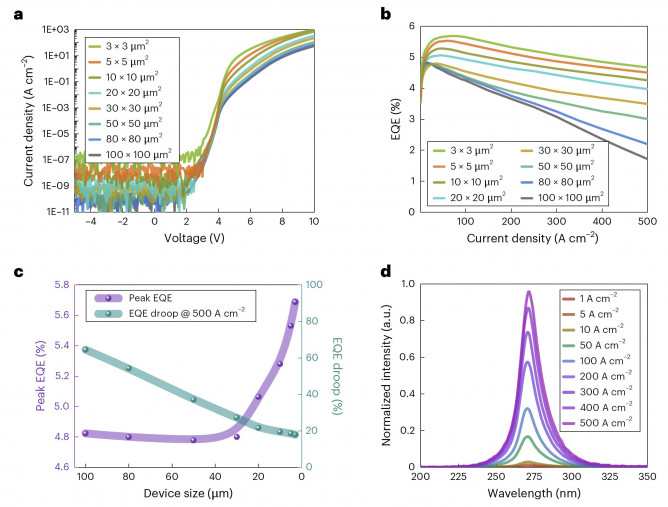

表1 | 本研究中UVC microLED性能与代表性参考文献的比较。

与其他具有代表性的工作相比,该研究报道了更小的器件尺寸、更低的驱动电压、更高的外量子效率和光功率密度、更大规模的阵列尺寸、更高的显示分辨率。这些关键性能提升使该研究的各项指标处于全球领先地位。目前,这种基于深紫外microLED显示技术的无掩膜光刻方法,已经被验证成功应用于microLED显示屏幕的制造中,为该研究技术成果转换和落地在奠定了坚实基础。这一突破将显著节省了光刻掩模板制造的高成本,同时在效率上远超电子束直写的无掩膜曝光技术。该研究标志着深紫外microLED技术将在半导体行业中带来变革,开启无掩膜光刻的创新解决方案,并预计将在未来推动半导体制造工艺的革命性进展。

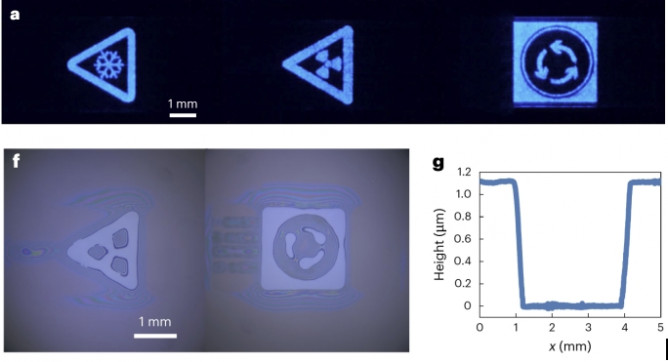

图3 | UVC microLED显示及其在图案转移中的应用:a,320×140 UVC microLED显示器;f、g,UVC microLED显示光刻在涂有光刻胶的晶圆上显示的相应无掩模光刻图像(f)和1.1 μm胶厚的表面轮廓(g)。

图4 | 使用UVC microLED显示的无掩模光刻制造出微型LED显示器的展示。

该项工作于2023年3月12日完成,于2023年4月18日提交至《Nature Photonics》,在完成三轮实际验证后,于2024年9月12日被正式接收。团队将继续提升AlGaN深紫外microLED的各项性能,并对原型机进行改进,开发2~8k高分辨率的深紫外microLED显示屏幕。

香港科技大学先进显示与光电子技术国家重点实验室冯锋副研究员为第一作者,南方科技大学电子系刘召军研究员为通讯作者。香港科大国重实验室创始主任郭海成教授为该研究提供了系统性指导。中国科学院苏州纳米所副所长、国家第三代半导体技术创新中心(苏州)副主任徐科研究员为该研究提供了重要帮助。中国科学院外籍院士、瑞典皇家科学院院士、瑞典皇家工程科学院院士Lars Samuelson教授为该研究提供了宝贵意见。思坦科技有限公司为该研究提供了应用示范和产业化支持。

该研究得到了国家重点研发计划、广东省基础与应用基础研究基金、深圳市科学技术基金项目等项目资助。该研究同时得到了香港科技大学(清水湾)纳米系统制造实验中心(NFF)、材料表征与制备中心(MCPF)、电子封装实验室(EPACK Lab)、南方科技大学公共测试分析中心的平台支撑。

更多信息请参阅原文:

https://www.nature.com/articles/s41566-024-01551-7