随着GaN为代表的新一代宽禁带半导体材料的广泛应用,功率器件的性能大幅度提高。然而受限于器件热管理性能,目前GaN功率器件仅能发挥其理论性能的20%~30%。嵌入式微流体冷却技术将微流体集成在器件内部,避免了近乎所有的外部热阻,利用流体的直接对流换热完成热量的高效运输,因而具有强大的散热能力,被认为是未来最有可能突破热管理瓶颈的关键技术之一。然而,实际电子器件的器件结构多为两层以上的复合结构,发热模式也呈现出多尺寸趋势,这对于散热器的设计与制备提出了很大的挑战,在热设计时需要系统分析实际器件散热路径中的热阻构成,降低关键热阻。

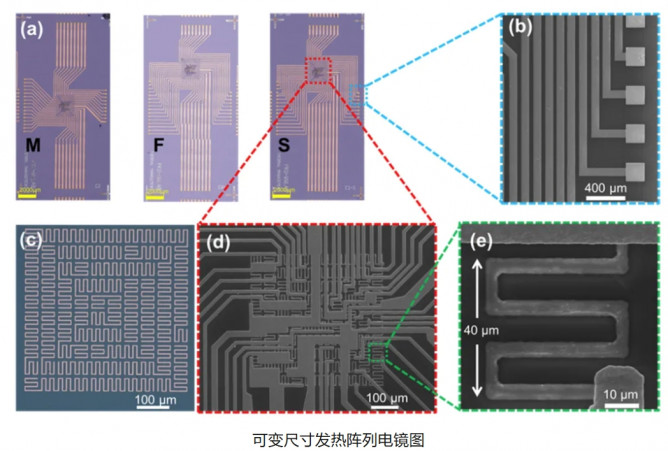

针对这一关键问题,北京大学集成电路学院、微米纳米加工技术全国重点实验室、集成电路高精尖创新中心王玮教授团队提出了一种双“H”歧管型嵌入式微通道散热方案,同时在该微通道散热器上集成了尺度可调的发热阵列,在不同工作模式下测试了微通道散热器对于不同尺寸热源的散热性能。

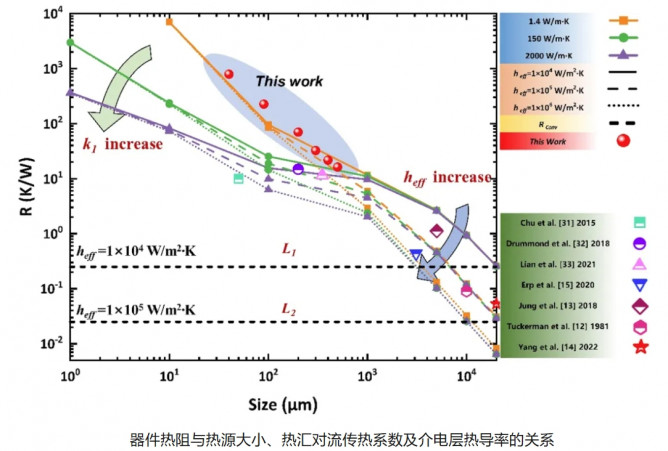

经过实测,该微通道散热器针对500 × 500 μm2热源的散热热流密度达到1200 W/cm2以上,平均温升小于60 ℃,对流换热系数达到1.5×105 W/(m2?K)。此外,该工作还基于实验数据构建了热流耦合仿真与理论模型,系统总结了在多场景下电子器件典型结构中的热汇热阻、一维传导热阻和扩散热阻的变化规律。研究发现,在基底尺寸固定的情况下,热点的尺寸从小到大的变化会导致器件中的主要热阻从扩散热阻转变至热汇热阻,因此针对点热源和面热源需要根据其主要热阻的转变趋势采用不同的散热手段。

该研究进一步深入探索了不同尺寸热源热管理的关键手段,当热源为点热源形式时(如高电子迁移率晶体管(HEMT)),主要热阻为扩散热阻,此时在热源近结区集成高导热材料是降低热阻的重要方式。在特定热点尺寸下,近结集成诸如单晶金刚石等高导热材料,较于氧化硅等低导热材料,总热阻可以降低两个数量级。当热源为面热源形式时(如高性能AI计算芯片),主要热阻为热汇热阻,此时增强器件基底的对流换热能力是提升该类器件散热性能的重要方式,如通过优化微通道结构,增强热汇换热能力可以有效降低此类器件的热阻。该工作通过实验和理论计算解析了典型电子器件中的热阻构成并提出了相应的解决办法,为下一代具有复杂发热模式的芯片与集成芯片系统的热设计带来新的理解和思路。(来源: 北京大学集成电路学院)