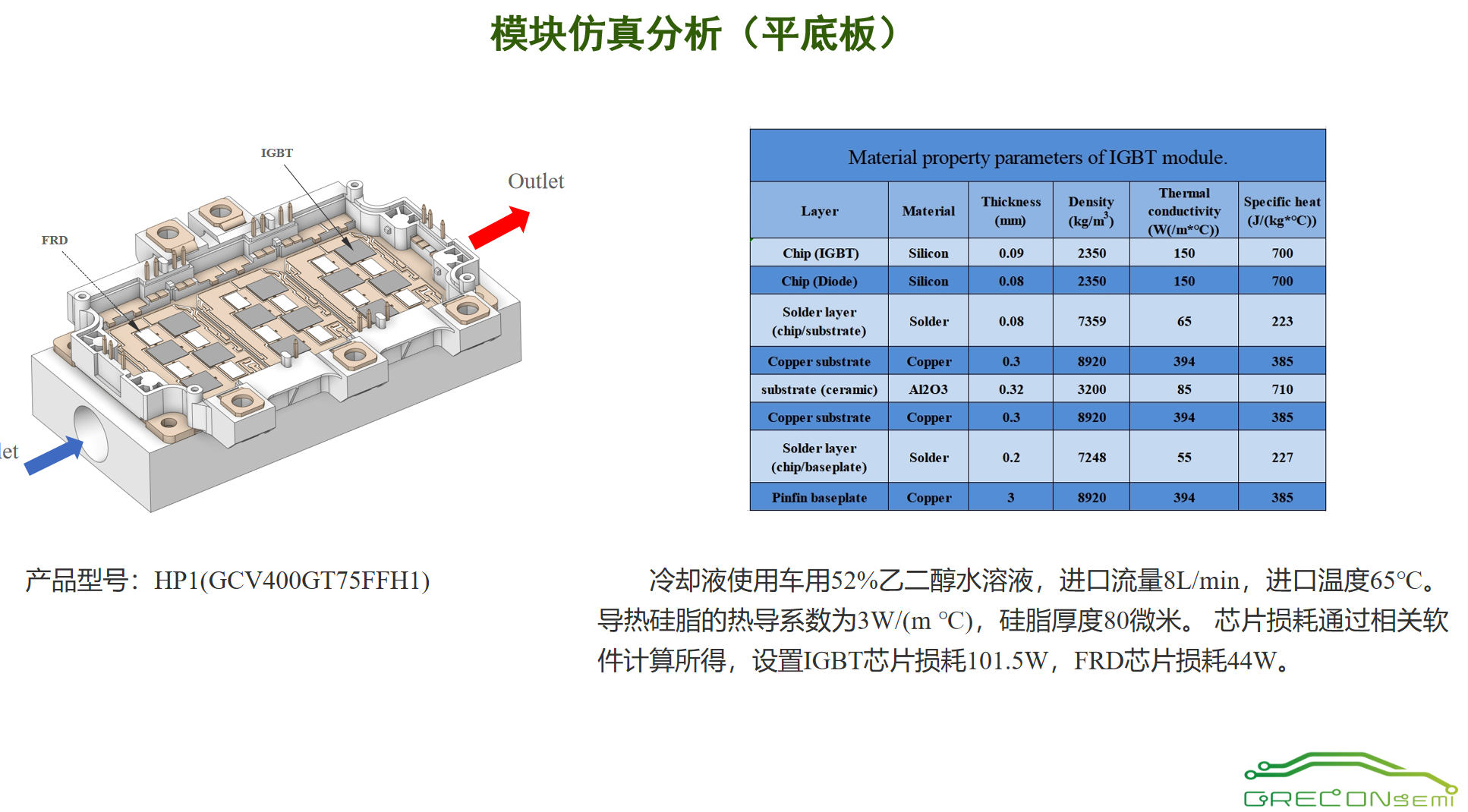

IGBT功率器件内部的温度变化不仅与自身产生的热量有关,还受周围工作环境的影响,当内部温度升高到一定程度时,发热功率逐渐升高,进一步影响器件内部温度,形成恶性循环,使得器件寿命缩短。IGBT 模块主要由芯片、芯片焊料层、上铜层、衬板、下铜层、DBC 焊料层和基板构成,其中两个铜层和衬板共同构成了 DBC 层,各层材料及其属性各不相同。当器件工作时产生功率损耗,各地方温度分布变化,由于 IGBT模块各层材料的热膨胀系数不同,器件在交变的温度冲击下产生交变的热应力,导致热阻增加,结温升高且升高速率加快,严重时会造成焊料层开裂,温度进一步升高,直至器件彻底失效。由温度冲击引起的失效形式主要分为焊料层的疲劳失效以及键合线脱落、断裂失效。

在IGBT安装工艺中,导热硅脂的涂敷被广泛使用,导热硅脂涂敷在散热器与IGBT基板之间,用于填补IGBT与散热器接触的空隙,进而增加散热器与IGBT的热交换效率, 提升IGBT散热效果,改善IGBT的使用可靠性和使用寿命, IGBT的安装工艺又决定了IGBT与散热器之间的接触情况,与导热硅脂的涂敷密切相关。因此,导热硅脂的涂敷效果受很多因素的影响,例如,导热硅脂涂敷厚度、丝网网格分布不适合、紧固力矩大小等。尽管导热硅脂可以提高传热能力,但热阻依然很大,如何降低热阻,提高产品稳定性,需要进一步优化散热方案。

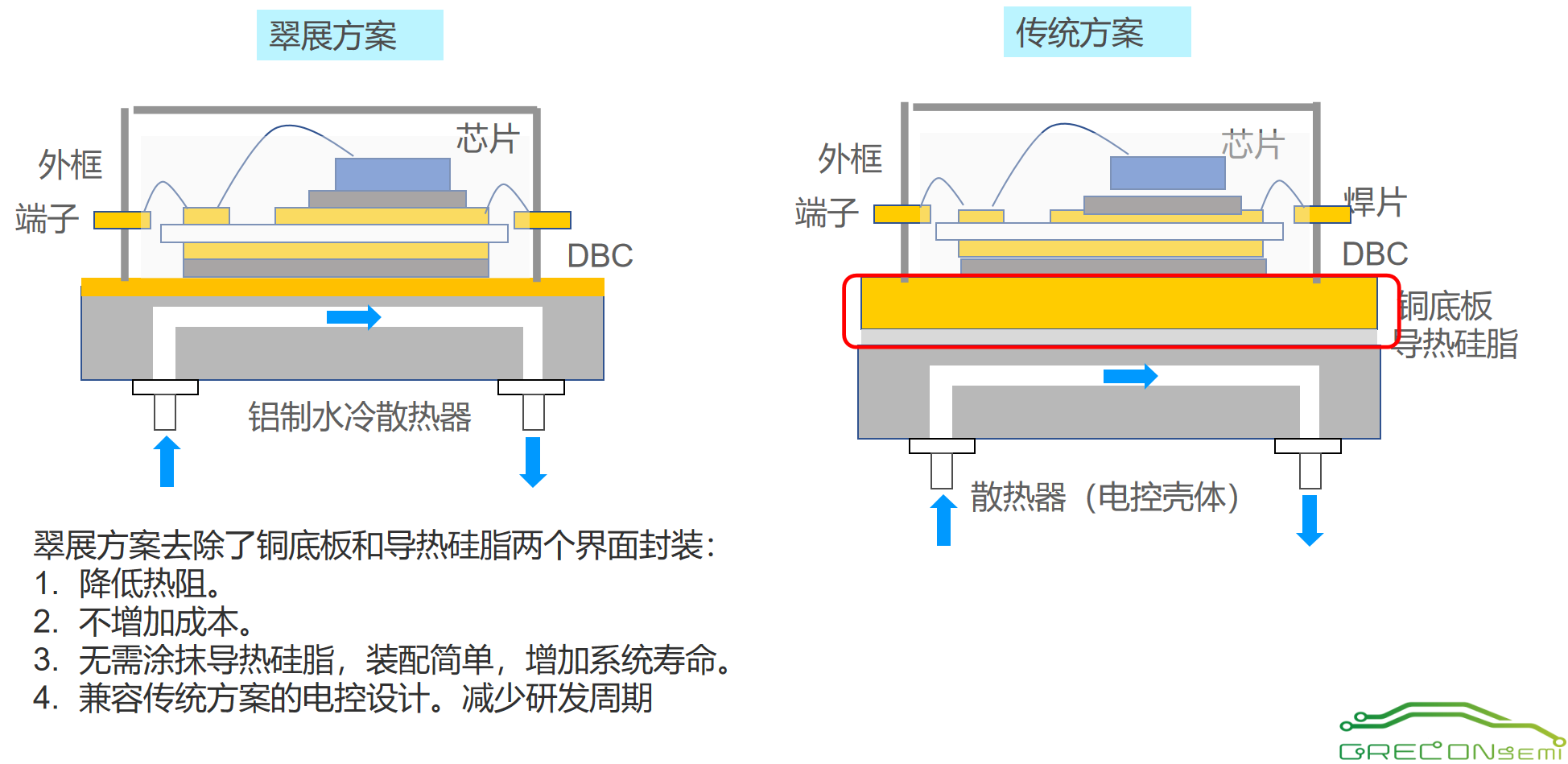

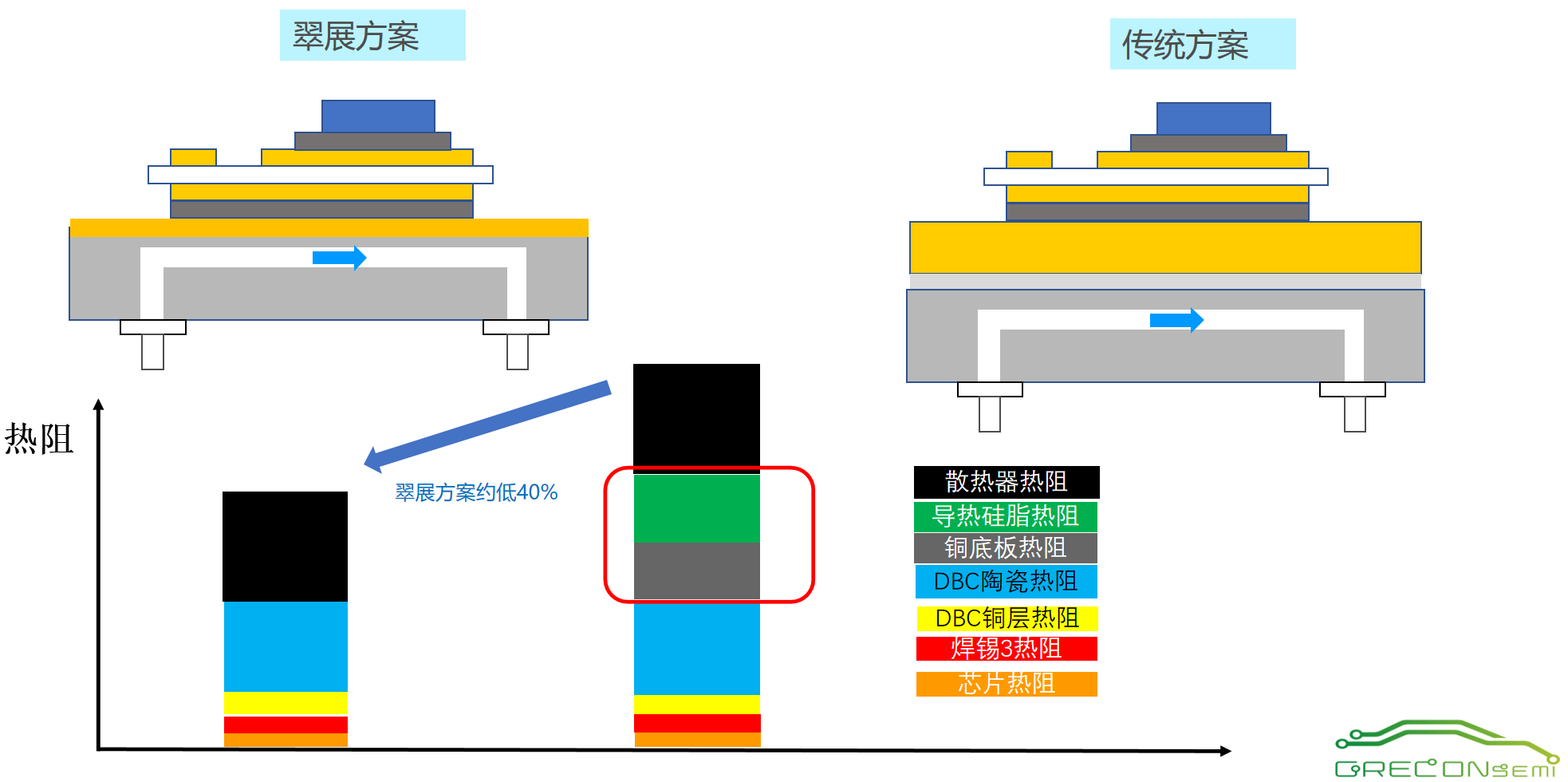

为解决导热硅脂的涂敷对IGBT模块散热不足的影响,翠展微电子提出了一个创新解决方案,将DBC 直接焊接或烧结在散热器上,使用一些铜铝复合的材料,以及铝镀镍等材料,去除了传统的铜底板和导热硅脂两个封装界面,可大大降低热阻,与传统方案相比,热阻降低30%到40%,同时能够减少重量、降低成本,提高生产的可靠性。

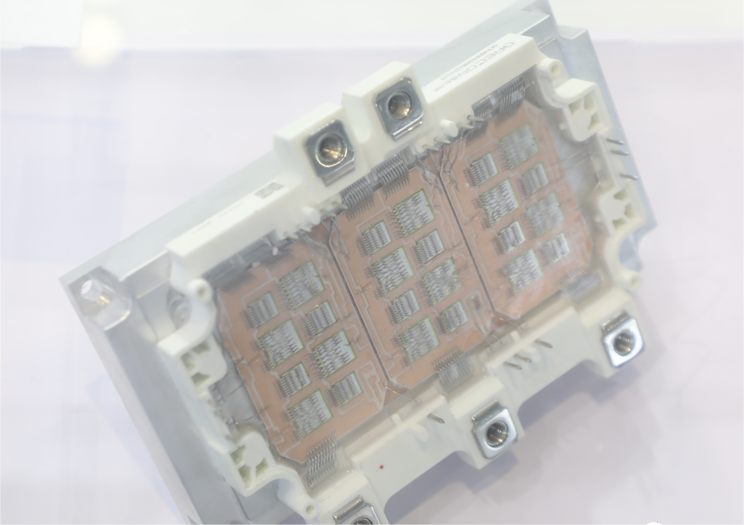

在此基础上,翠展微电子提出了一体化逆变砖模块结构,将IGBT模块直接焊接或烧结在散热器上面,大大的降低了热阻;母线电容与IGBT的端子采用叠层母排激光焊接;降低了寄生电感;把驱动封装到模块上端,取消模块的上盖结构;在模块上集成电流采集,下一步还将在芯片上面集成电流采集。

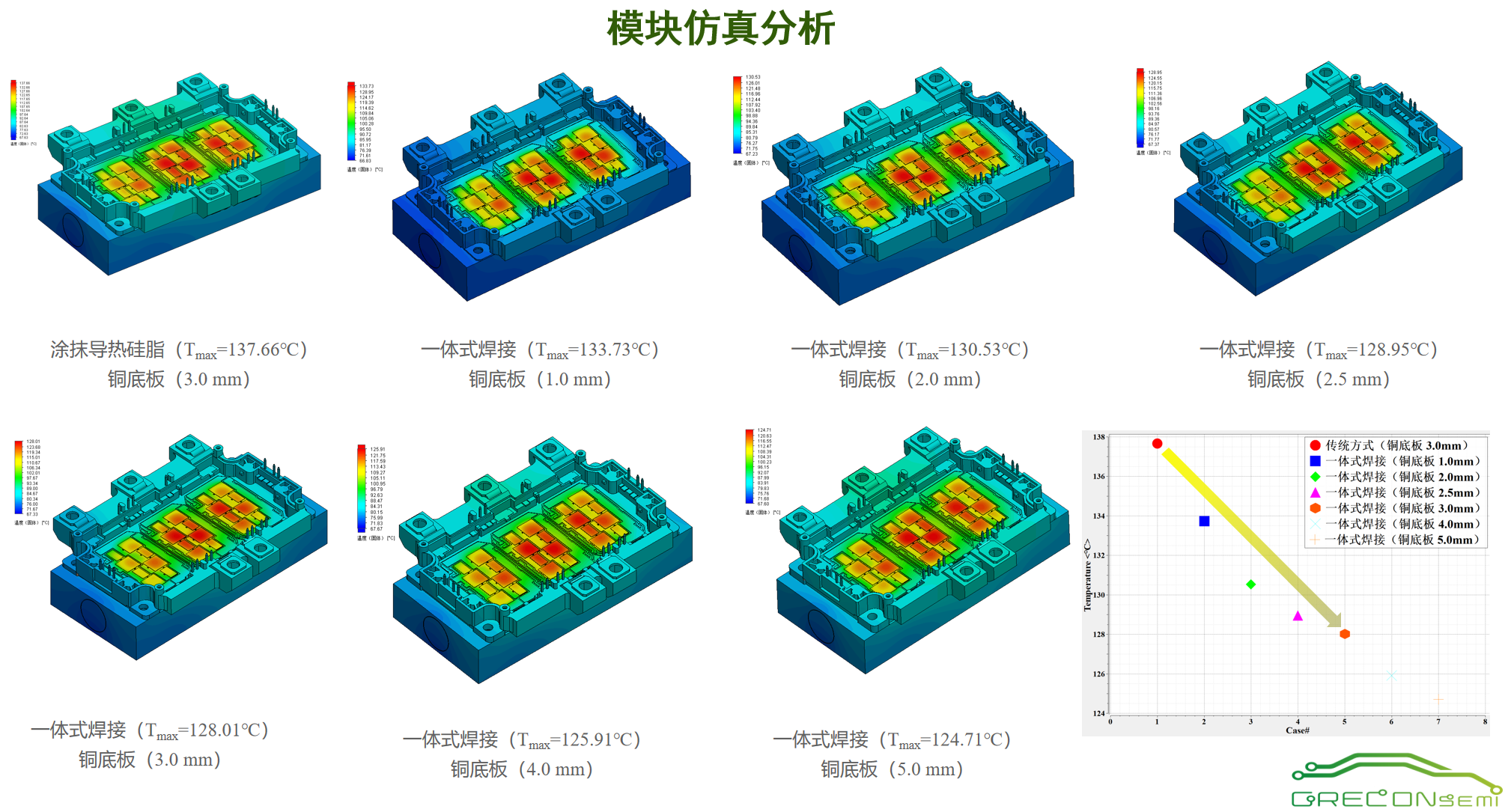

在HP1模块上,翠展微电子针对型号为750V/400A的模块进行了研究和测试,通过仿真分析对比,铜底板从1mm增加到5mm后,对结温的温升有非常好的效果,因为铜的导热系数是铝的接近 3 倍,所以增加铜的用量会降低结温,但是铜的增加会增加成本。对比同样采用3mm铜底板的一体式焊接和传统的涂抹导热硅脂模块,一体式焊接模块温升降低了接近10℃。

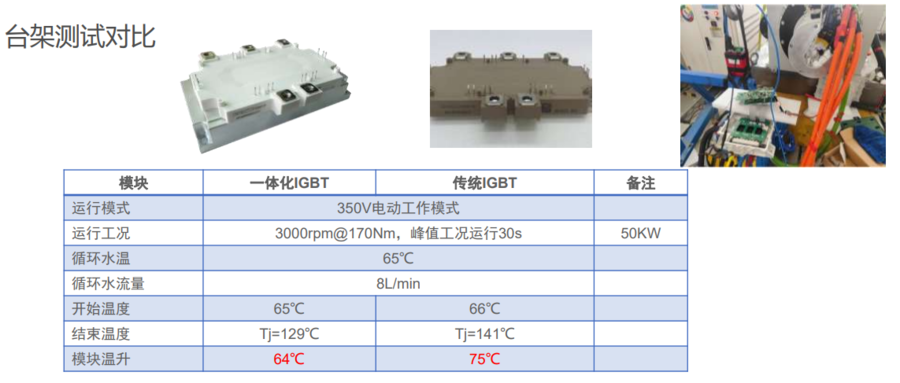

根据台架测试,采用一体化工艺,模块的结温降低11℃,成本大幅度降低,重量实现了降低,且生产效率更高。目前翠展微电子已经陆续在 HP1、 DC6、HPD、TPAK的封装上进行了一系列的研究。

来源:爱集微