电机控制器驱动汽车电机时,绝大部分电能都转化为了机械能,但是还有一小部分被消耗掉了,变成了热。

这个被消耗掉的部分,一方面是电机本身的损耗,还有一方面,就是电机控制器中功率半导体工作时的损耗,毕竟能源转化肯定没办法做到100%

电机我不太懂,今天主要介绍电机控制器的损耗(逆变器中功率半导体模块的损耗)

功率半导体模块一般参数有静态损耗和动态损耗。静态主要是IGBT的Vcesat(对MOSFET而言是Rdson)和续流二极管FWD的Vf。动态损耗主要是IGBT/MOSFET的开通损耗Eon,关断损耗Eoff,还有二极管的反向恢复损耗Erec。

这么多参数,头都绕晕了,《矛盾论》里面讲过,分析事物要抓住主要矛盾,兼顾次要矛盾,那我们来看看,哪个类型的参数对电动汽车的功率损失影响最大?

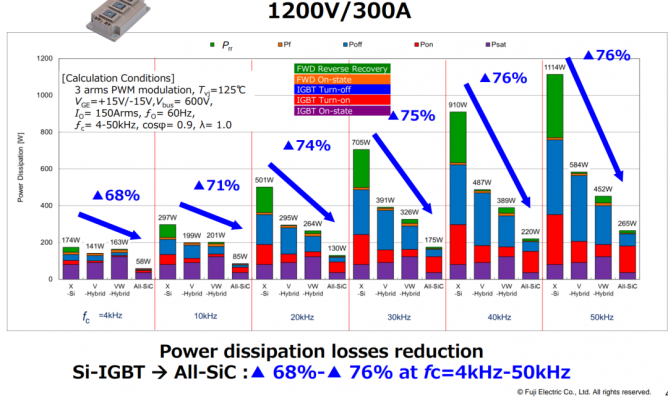

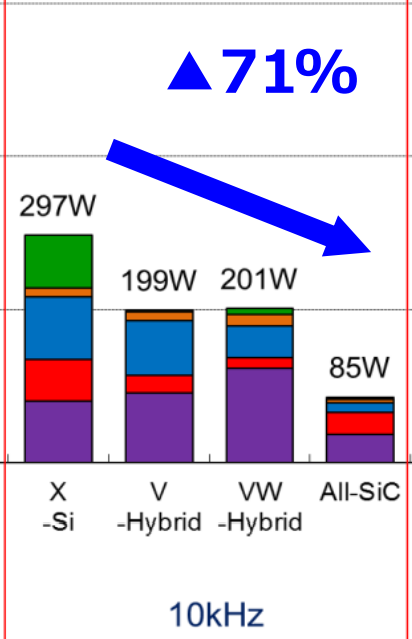

以最常见的10k Hz工况为例,我们看到,对于Si IGBT模块来讲。

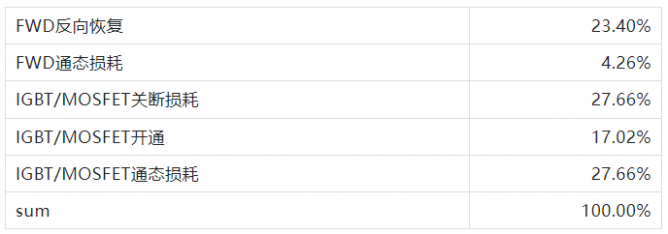

对于Si IGBT器件来说,一共产生了297kW的总发热,其中IGBT的通态损耗Vcesat占比最大,其次是关断损耗Eoff,这不是巧了这是,恰巧这俩是最不好对付的。。一般是你优化了这个,另一个指标就变差了。

再看全SiC模块的表现,全sic器件的发热就很低了,相比IGBT模块297的发热,SiC MOSFET模块只产生了85W的发热,逆变器效率大大提升。

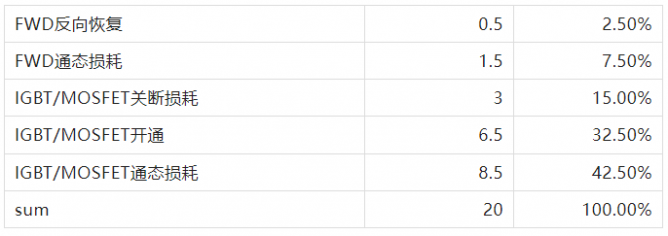

那么对于SiC模块而言,哪个指标才是最重要的呢?看图

我们看到,SiC的通态损耗占比42.5%,也就是Rdson指标占大头,其次是MOSFET的开通损耗Eon,然后是关断损耗Eoff,二极管通态压降Vf和反向恢复能量Erec。

也就是说,SiC芯片在10K的工作频率下,决定其性能好坏的关键因数是Rdson,这个指标直接决定了SiC芯片的发热,也就是逆变器的效率,进而影响整车的效率。

当然,SiC比IGBT的效率要高很多,也正是Rdson*I=Vdson在小电流情况下要比IGBT的通态压降Vcesat天然低(为什么低我们下次谈),同时MOSFET是单极型器件,IGBT是双极型器件,开关损耗也天然比mos高。因此,整体上应用SiC模块的电动车可以比IGBT模块的电动车能源效率高大约5%,想象一下,如果是500km的续航,那就可以多跑25km,或者说省4度电的电池成本(4度电的电池成本3000元左右),所以,高端车型上SiC,不仅性能好,科技感,还有实实在在的成本优势!

(来源:技术田地)