MOCVD是当前业界生产微波器件及半导体光电器件等的关键生产设备。而作为MOCVD 系统的重要组成部分之一的加热系统,其设计对于整个 MOCVD 系统的设计起着至关重要的作用。MOCVD 设备腔体内部的物应对于温度有着严格要求,所以必须研制出具有温度均匀性好、升温降温速度快、整体温度的稳定快等特点的高性能加热系统。

目前市场上已有的MOCVD 加热体各式各样,各有优缺点,但关键技术多掌握在国外手中,国内相对于这方面的研发相对落后,且其开发手段多是传统的研发方式。通过CFD模拟仿真,掌握反应腔体内部的热场流动情况,可以更合理地优化或设计出新的加热体,不仅对我国MOCVD 生产厂商降低成本、减少能源损耗、提高产品质量有直接关系,而且对我国的整个半导体行业都有着重大的意义。

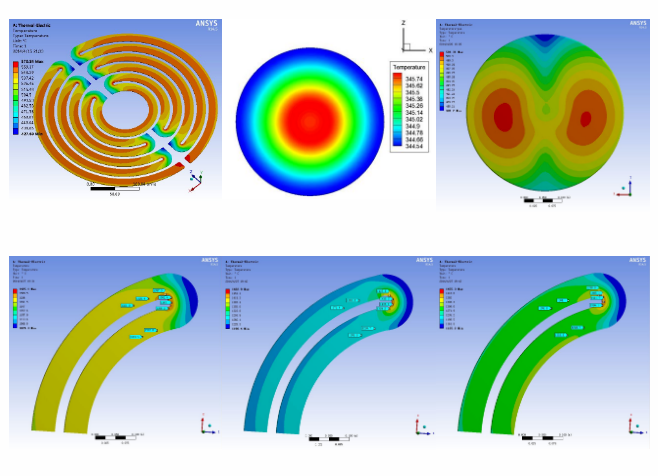

案例分析:旋转式反应腔类型MOCVD加热片仿真研究

在MOCVD生长GaN的工艺中,要求外延衬底快速升温和降温,因而加热器的核心部件发热体材料必须具有急热、急冷、耐高温等特性。

加热系统是 MOCVD 系统的重要组成部分。每个新颖的反应室设计,都需要与之相匹配的加热装置和控制技术。加热系统对反应发生的基底进行加热,提供反应发生所需要的温度,并满足加热均匀、升温降温速度快、温度稳定时间短等工艺要求。

而旋转式反应腔MOCVD设备的加热方式是通过电阻式片状加热器利用红外热辐射进行加热的。而这种加热方式通常存在发射率有限加热效率较低,并且内部结构复杂,电阻丝流体阻力也较大等缺点,加热片表面辐射率的大小会影响加热片整体的加热效果,会严重影响生长出的GaN薄膜的质量。可以通过调整石墨盘与加热片的垂直距离、在加热片拐角处使用波浪式处理,对加热片的温度分布进行精准把控,指导半导体设备研发。

应用CFD等仿真手段的优势

1) 数据全面:利用CFD技术比通过实验方法可以获得更加全面的数据,而且还可以获取一些通过实验难于得到的数据;

2) 灵活性高:CFD模拟技术是基于基本物理定律的,当缺乏经验关系型和实验数据时可以利用CFD进行设计、预测和解决工程问题,加快进程,从而节省大量人力、物力和财力;

3) 优化设计:CFD模拟技术不仅可获得对过程机理的深入理解,而且可判断过程的故障根本原因,进而提出各种改造、优化方案;

4) 技术创新:在传统开发环境中,设计者对于大量的创新思路或设想难以进行验证,而在利用CFD辅助模拟技术,可直接进行验证其新设想或思路,因此有利于技术创新。

(来源:氢芯智能科技)