现代电力电子产品已广泛应用于新能源、电能质量、电动汽车、充电桩、不间断电源(UPS)、变流器、航空电源、医疗设备等。国内电力电子技术虽起步较晚,但发展迅猛,为我国工业、矿产、能源、交通、医疗等不同行业提供了较为突出的贡献。电力电子设备的可靠性需求、功率密度、性能指数等要求进一步提高,更加精准化、模块化、智能化。大功率器件的发热就是重中之重,散热器的热交换必然成为重要的手段,直接影响机器设备的可靠稳定运行。

散热器材质,分类,参数和应用

2.1散热器材质的优缺点

就电力电子产品散热器的材质来说,每种材质的导热性能不同。按导热性能从高到底排序,分别是银、铜、铝、钢。银的单价最贵,用银做散热器会非常昂贵,不可取;从材质成本上铝相对铜便宜很多,且密度仅为铜的三分之一,但其导热性能约为铜的50%多,不如铜好;最优方案是采用铜材质。铜散热器的优点是导热性好,但价格较贵、加工难度较高、密度较大、热容量较小且易被氧化。而使用纯铝又太软,不能直接使用,于是呈现铝合金材质,因为铝合金能提供足够的硬度,铝合金的优点是价格低廉、重量轻,缺点是导热性比铜差近一半。综合来看,散热器常用材质选铜和铝合金,两者各有优缺点,单在铝合金散热器不能满足散热需求的时候,就在铝合金散热器底座上嵌入一片铜板。

2.2散热器分类

从制造工艺来分类,分为铝挤型散热器、嵌铜铝挤型散热器、铲齿型散热器、插齿型散热器;从制造技术来分类,分为搅拌摩擦焊铝剂拼接式散热器、热管铝挤型散热器、简单流道型的水冷板散热器、复杂流道型的水冷板散热器。

从散热器的成本上来看,铝挤型散热器成本最低,但受限于挤型模具,其长度和高度不能再变化,难以满足多变场合。为迎合市场,出现了1种搅拌摩擦焊技术,就是搅拌摩擦焊拼接式铝剂散热器,其高度不变,长度和宽度可以根据需求变化,其散热能力有所提高,成本在铝剂的基础上稍有增加;从另一个角度看,插齿散热器(基板上开槽,插入齿片,挤刀施力使基板变形,铆紧齿片在基板上)的齿片厚度可以是0.6~2.0mm,齿片高度最大可以达110.0mm,齿间距最小可以做到2.0mm,这是铝挤型散热器难以满足的,其成本和铝剂散热器差不多。优点是长度、宽度和高度有可调范围,缺点是基板和齿片结合处有热阻。

从散热功效看,热管散热器和水冷板散热器的散热能力都比铝剂散热器强得多,用于铝剂散热器强制风冷,无法满足高功率发热器件场合,但其加工成本也偏高,而水冷板散热器需要额外水冷系统,成本更高,适用在高IP等级、小体积、低噪声、热管散热器不能满足的场所。

2.3散热器参数

热路:是指由热源出发,向外传播热量的路径。在每1个路径上,必定经过不同的介质。其热路中任意两点之间的温度差,都等于器件的功率乘以热阻,像电路中的欧姆定律,与电路等效。

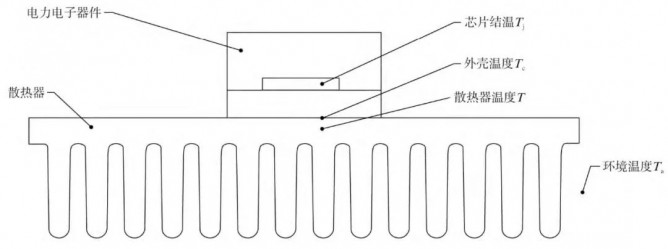

热阻:指的是当有热量在物体上传输时,在物体两端温度差与热源的功率之间的比值,即R=(Tb-Ta)/P。热阻由3部分热阻叠加:①芯片到器件外壳的热阻;②器件外壳到散热器的热阻;③散热器到周围介质的热阻R。第1项由器件制造商设计制造决定,第2项很小,设计时只需考虑第3项。为便于表述,以风冷为例,在风冷条件下,热阻R由散热器材质的热导率、散热器与空气接触面面积、风速这3个因素决定。在实际应用中并不是“越大越好”,而是根据需要进行设计和合理选用,否则脱离实际,造成成本上升或体积变大。图1是电力电子器件与散热器结构图。

图1:电子电子器件与散热器结构

散热器其热阻的选取通过如下步骤计算得到:

(1) 器件结温与环温温差(简称结温差)ΔTja。找出器件芯片最高温度Tj,比如环境温度Ta取40℃,设计余量为85%,即可算出器件的结温差ΔTja=Tj×85%−Ta。

(2) 器件芯片到外壳的温差ΔTjc。查制造商器件的技术参数,算出芯片到器件外壳的温差ΔTjc=Tj-Tc=P×Rjc。

(3) 器件到散热器的温差ΔTcs。因器件与散热器固定的平面是不平的,需涂抹导热硅脂填平不平处来减少接触热阻,使得两者间的温差较小ΔTcs=Tc−Ts。

(4) 散热器到环境温度温差ΔTsa。由公式ΔTja=ΔTjc+ΔTcs+ΔTsa,从而得出ΔTsa=ΔTja−(ΔTjc+ΔTcs)。

(5) 求散热器的热阻Rsa。由ΔTsa=(Ts−Ta),通过公式Rsa=(Ts−Ta)/P=ΔTsa/P,即可求得散热器所需的热阻值。散热器选取时,选热阻等于或小于这个热阻值即可满足需要。

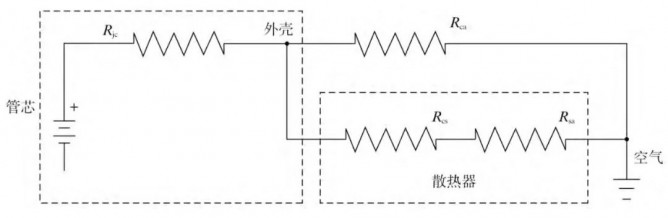

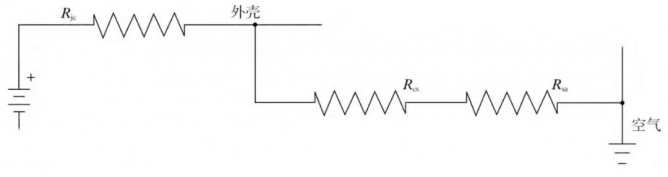

图2为总热阻示意图,同电阻电路等效,由于Rca≫Rcs+Rsa,所以在选择有散热器时,总热阻可近似表示为RT≈Rjc+Rcs+Rsa,简化后总热阻示意图如图3所示。

图2:总热阻

图3:简化后总热阻

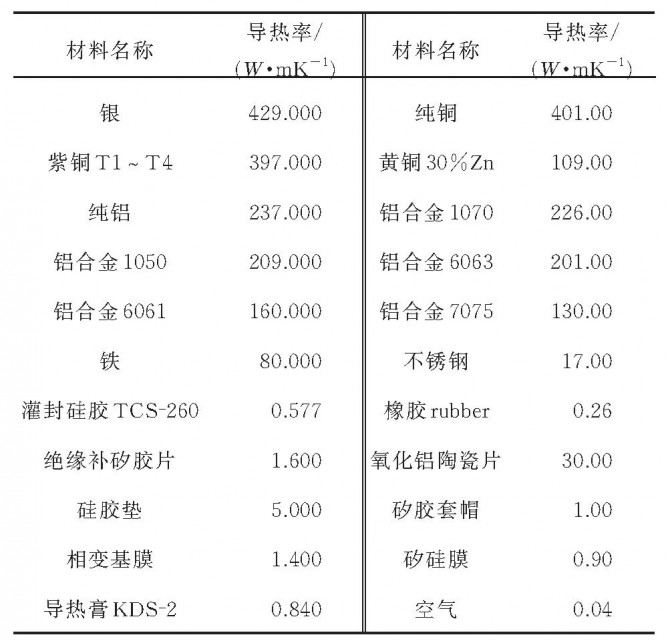

导热率:又称导热系数或热导率,是指当温度垂直向下梯度为1℃/m时,单位时间内通过单位水平截面传递的热量。导热率是材料本身的固有性能参数,用于描述材料的导热能力。它跟材料本身的大小、形状、厚度都没关系,只跟材料本身的成分有关,常用材料导热率参考表见表1。

表1:常用材料导热率参考表

从众多参数看,散热器热阻是选择散热器的主要依据。结合应用场合,按照散热器的工作条件(自然冷却和强迫风冷)计算热阻和器件功率,通过散热器厂商提供的散热器特性曲线,曲线上查出的值小于计算值;再通过测试验证,选取比较经济合理的散热器。

2.4应用举例

以FAIRCHILDTO-247封装IGBTFGH75T65SHD为例,计算所需散热器的热阻。IGBT最大结温Tj=175℃,设在案例中使用功耗为28W,芯片到外壳的热阻最大为0.65℃/W,环境温度为50℃。

(1) 考虑设计余量,结温按125℃,则结温差ΔTja=Tj−Ta=125−50=75℃。

(2) IGBT芯片到器件外壳的温差ΔTjc=Tj−Tc=P×Rjc=28×0.65=18.2℃。

(3) 器件到散热器的温差ΔTcs,因IGBT和散热器之间要绝缘,加云母片,热阻可以达1℃/W,ΔTcs=28℃。

(4) 散热器到环境温度温差ΔTsa=ΔTja−(ΔTjc+ΔTcs)=75−18.2−28=28.8℃。

(5) 散热器的热阻Rsa=ΔTsa/P=28.8/28=1.0286℃/W。

根据散热器厂商的特性曲线,选择一款热阻小于1.0286℃/W散热器满足案例。但仅仅通过简单计算热阻确定选择散热器是不够的,还必须综合考虑IGBT器件在模型中的热量扩散、冷却方式、空间限制、安装位置等因素。

散热器的设计选型

散热器设计主要工作就是根据产品总损耗功率P,设计一款适合热阻的散热方式,选择一款适宜的散热器,保证器件工作时芯片的温度不要高于器件的额定结温Tj。需先根据选定电力电子器件的额定参数和工作特性,计算器件工作状况下,工作结温不超过元器件额定值时的接触热阻和散热器的热阻,合理选用和安装散热器。散热器的设计对于不同的功率器件,其方式雷同,只是不同功率器件的功率和总损耗功率不同。

设计散热器时,从这几点考虑:

首先确定要散热的电力电子器件,明确其工作参数、工作条件、尺寸大小、安装方式,选散热器的底板大小比元器件安装面略大一些即可,因为安装空间的限制,散热器主要依靠与空气对流散热,超出与器件接触面的散热器,其散热效果随着与器件距离的增加而递减。

其次选择合适的散热器还要考虑环境因素、散热器与功率器件的匹配情况以及整个电力电子设备的大小、重量等因素。

再次分析和计算热路,由于影响因素较为复杂,可以忽略影响小的参数,简化计算,但要注意影响趋势的方向,是有利于传热的,可作为设计余量储备,因影响小,不会影响经济性。

最后理论计算是设计指导,结果以试验结论判定,埋点测温是最有效的验证方式,理论计算结合实际实验,最终设计出一款经济、合理、可靠的散热器。

来源:中国知网

作者:陈名刚,台达电子企业管理(上海)有限公司