传统SiC功率模块封装仍以铝线键合互连为首选互连技术,然而铝线键合的寄生电感大(大于10 nH),开关损耗高,热失配引起的应力失效率高,这些都极大地限制了SiC功率器件的性能和可靠性。对于多芯片并联的SiC超级结器件来说,开发多层平面互连的高密度集成化封装技术是提高其性能和可靠性的必然途径。随着高密度集成化封装的发展,其电-热-磁-应力可靠性等技术难题也显得愈发突出。为了保证功率器件的性能和可靠性,需要研究高密度集成封装的多物理场耦合作用规律和优化方法。

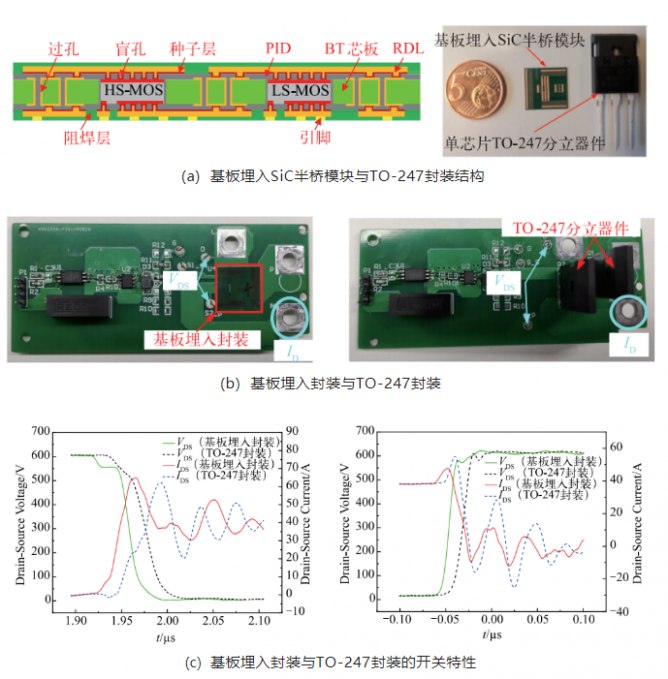

中科院微电子所侯峰泽副研究员和复旦大学樊嘉杰青年研究员提出了一种基于基板埋入技术的新型SiC功率模块封装及可靠性优化设计方法:采用新型光敏成型介质(PID),通过光刻工艺制备SiC MOSFET功率器件电极上的互连盲孔;基于板级物理气相沉积(PLPVD)技术批量更改SiC MOSFET等功率器件电极上的金属;通过双面再布线层(DSRDL)工艺替代功率器件的传统键合技术。开发的新型有机基板埋入SiC MOSFET半桥功率模块样品厚度薄,体积远小于传统TO-247封装(如图1所示)。

图1 基于基板埋入技术的SiC半桥模块封装与单芯片TO-247封装的开关特性对比分析

为验证基板埋入SiC半桥模块的性能,通过双脉冲测试对比分析了基板埋入封装和TO-247封装的开关性能。开发了两个双脉冲测试板,消除了测试板上互连线寄生电感的影响,通过校准测试板上具有相同驱动和功率回路的测试点来分析两类封装的开关特性。与TO-247封装相比,基板埋入SiC MOSFET功率模块的电压过冲减小了50%,电压变化速率增大了33.3%,电流变化速率增大了5%,开通损耗减小了10%,关断损耗减小了36%[1]。

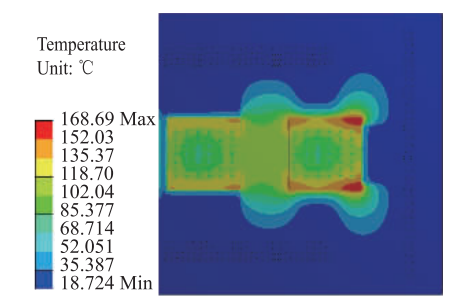

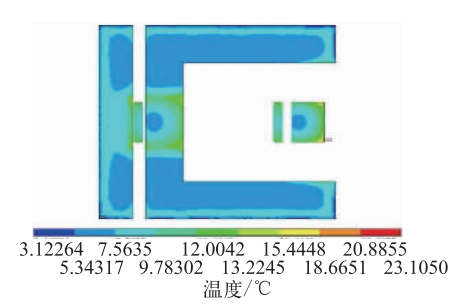

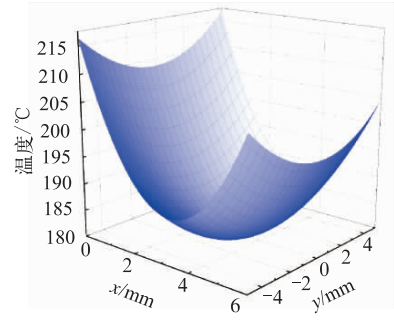

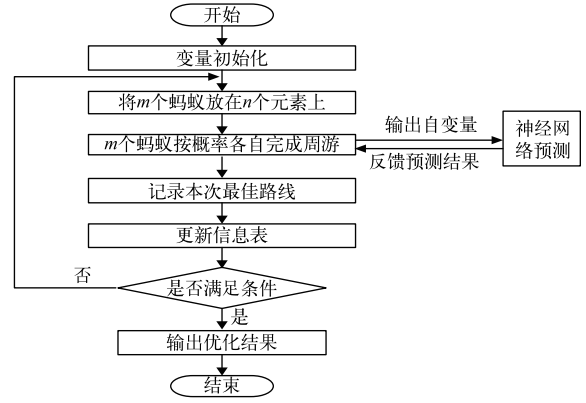

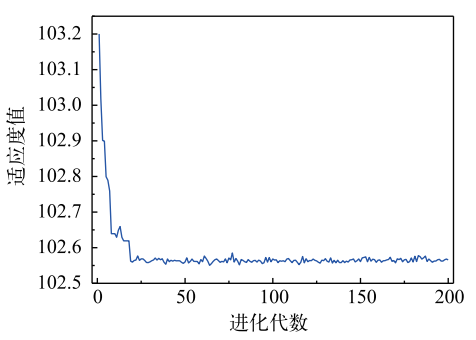

针对新型SiC功率模块封装的可靠性优化设计,提出了一种基于蚁群优化-反向传播神经网络(ACO-BPNN)的优化方法,并与响应曲面法(RSM)进行了对比,研究了芯片位置、再布线层(RDL)材料和RDL厚度对基板埋入SiC MOSFET功率模块的散热和热循环可靠性的影响,如图2所示。采用RSM和ACO-BPNN对其结温和热-机械应力分布进行优化,研究结果表明结温和热-机械应力分别可优化约3%和11%。采用拟合数学模型方式的RSM具有较快的优化计算速度,但是优化精度不够;ACO-BPNN需要通过有限元仿真得到模拟数据进行NN训练,计算量较大,但它更适合于高密度集成化的复杂封装的优化[2-3]。

(a) 模拟芯片散热情况

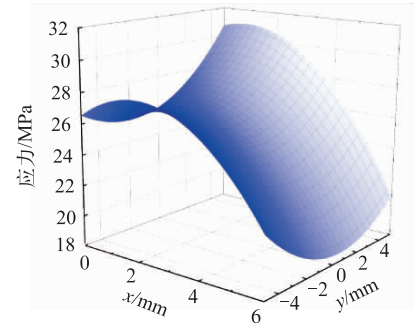

(b) RDL中的应力分布模拟

(c) 温度等高线

(d) 应力等高线

(e) ACO-BPNN流程图

(f) 适应度曲线

图2 基于蚁群优化-反向传播神经网络算法的基板埋入式SiC功率模块封装可靠性优化

原文文献:

[1]HOU F Z, WANG W B, MA R, et al. Fan-out panel-level PCB embedded SiC power MOSFETs packaging[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2020, 8(1): 367-380.

[2]QIAN Y C, HOU F Z, FAN J J, et al. Design of a fan-out panel-level SiC MOSFET power module using ant colony optimization-back propagation neural network[J]. IEEE Transactions on Electron Devices, 2021, 68(7): 2021.

[3]樊嘉杰,钱弈晨. 一种高可靠性的嵌入式SiC功率器件封装设计方法:ZL202110700564.6[P]. 2022-04-01.

(来源:电子与封装 樊嘉杰等)

(来源:电子与封装 樊嘉杰等)