以工作电压为70V、输出电流为9A 的高压大功率芯片 TO-3 封装结构为例,首先基于热分析软件 Flo THERM 建立三维封装模型,并对该封装模型的热特性进行了仿真分析。其次,针对不同基板材料、不同封装外壳材料等情况开展对比分析研究。最后研究封装体的温度随粘结层厚度、功率以及基板厚度的变化,得到一个散热较优的封装方案。仿真验证结果表明,基板材料和封装外壳的热导率越高,其散热效果越好,随着粘结层厚度以及芯片功率的增加,芯片的温度逐渐升高,随着基板厚度的增加,芯片温度降低,当基板材料为铜、封装外壳为 BeO,粘结层 为 AuSn20时,散热效果最佳。

电子封装的作用主要是保护芯片、减小外界环境对芯 片的影响,并为其提供良好的电气连接、机械支撑以及散热路径,对提高芯片的性能、使用寿命以及降低成本起到决定性的作用。由于 TO-3封装具有功率大、散热快、封装工艺简单等特点,故高压大功率芯片大多采用 TO-3封装。对于高压大功率芯片,因其工作在高电压、大电流的条件下,容易引起大量热量的积累而造成器件的失效,元器件的失效率随着结温的升高呈指数上升。结温每上升约10℃, 器件的寿命就会减少一半。因此,为了保证芯片的可靠 性,对封装结构的热仿真分析变得越发重要。

在散热方面,对于不同的结构和材料,需要考虑如下4个环节的散热问题,芯片到粘结层,粘结层到基板,基板到 冷却装置以及芯片到封装外壳。这4个环节构成高压大功率的传热通道,其中任何一个环节失败都影响高压大功率芯片的散热,因此,要使封装体具有良好的散热特性并得到一个较好的散热方案,深入研究有无基板时两种封装结构的温度对比、不同基板材料、封装外壳材料对封装体散热的影响以及功率、粘结层厚度和基板厚度对封装结构温度的影响有重要的意义。

本文首先针对高压大功率芯片设计其封装结构,基于 FloTHERM 热分析软件建立封装模型,然后对该模型的散热特性进行仿真分析。研究当采用不同基板材料、不同封装外壳材料和改变芯片功率时封装结构温度的变化,最后研究当采用 BeO 陶瓷材料作为基板、AuSn20材料做粘结层、环氧树脂做封装外壳时,封装体的温度随粘结层厚度、基板厚度的变化。

1 封装结构的设计

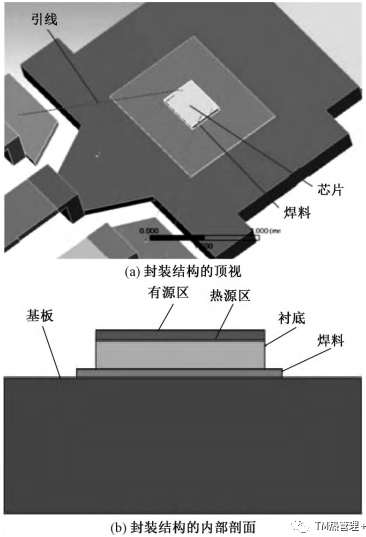

针对高压大功率芯片的封装结构,选用 TO-3封装,其封装外形和封装结构的内部剖面图如图1所示。

图1 TO-3封装结构

芯片的封装是指利用微细加工技术,将芯片及其他相 关部分固定在框架或基板上,引出接线端子并通过可塑性 绝缘介质灌封固定,以构成整体立体结构的一种工艺。封装的基本工艺流程包括如下几步:芯片切割、芯片贴装、芯片键合、成型、上焊锡和打码等。从图中可以看出,封装结构主要由六部分组成,分别是基板、粘结层、芯片、引脚、 引线和封装外壳。

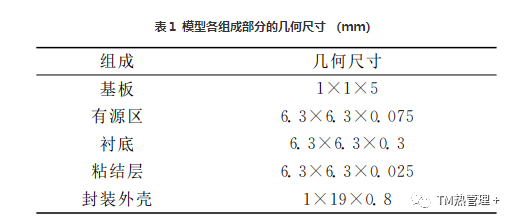

基于 TO-3的封装结构,利用 FloTHERM 热分析软件建立封装模型,对模型进行仿真,为了简化仿真,这里做一个近似,实际封装中引线的形状是弯曲的,根据引线的实际长度进行简化,使其与坐标轴平行,并且由于引线的数量很多,详细建模会耗费太多的计算资源,通过8个具有各向异性的长方体(cuboid)来简化引线。模型中所设置的各组成部分的几何尺寸如表1所示。

表1 模型各组成部分的几何尺寸 (mm)

2 封装模型的热仿真分析

2.1 仿真条件的设置

基于实际的情况,仿真环境和边界条件分别设置为:1)环境温度为27℃;2)采用强迫空气对流,芯片表面和基板表面都是通过风扇 进 行 对 流,忽略辐 射散热,换热系数为 10 W/m2·K;3)热源的结构定义为 6.3×6.3× 0.075mm的立方体,由于该芯片的工作电压为70V,输出电流为9A,静态功耗为125W,故定义模型中有源区的 功率为125 W。由于考虑基板和封装外壳的热传导,对基板和封装外壳进行网格约束,在基板厚度方向和封装外壳厚度方向至少设置3个网格,这里皆设 置 为10,并且设置膨胀网格的距离为5%,保证系统网格在各模块之间平滑过度。

2.2 不同的基板材料、封装外壳材料对芯片散热的影响

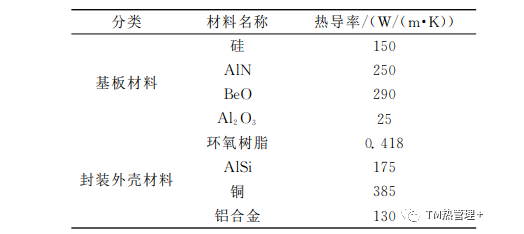

基于 TO-3的封装结构,这里分别选取四种常用的基板材料和封装外壳材料,将四种基板材料或封装外壳材料依次嵌入仿真模型中进行仿真,当仿真不同的基板材料对芯片温度的影响时,除了基板材料,模型其它组成部分的具体参数不变,同理,当仿真不同的封装外壳材料对芯片 温度的影响时,除了封装外壳材料,模型其它组成部分的具体参数保持不变,选取的四种基板材料和封装外壳如表2所示。

表2 四种基板材料和四种封装外壳的参数

先仿真不同的基板材料对芯片温度的影响,将模型中 基板模块的材料属性先定义为硅进行仿真,再定义为 AlN 进行 仿 真,然后又定义为BeO 进行仿 真,最后定义为 Al2O3进行仿真;然后仿真不同的封装外壳材料对芯片温度的影响,以环氧树脂、AlSi、铜、铝的顺序分别进行仿真, 仿真结果如图2所示。

从图2可以得到,当基板材料为 Al2O3 时,温度最高, 为140.82℃,Al2O3 的热导率是四种基板材料中最低的, 基板材料为 BeO 时,温度最低,为135.815 ℃,BeO 的热导 率是四种基板材料中最高的;当封装外壳为环氧树脂时,封装体的温度最高,温度为141.272℃,环氧树脂的热导率是四种封装外壳材料中最低的,封装外壳为铜时,温度最低, 为135.815℃,铜的热导率是四种封装外壳材料中最高的。因此,从图2中可以知道,材料的热导率越高,封装结构的温度越低,散热效果越好。

图2 仿真不同基板材料、封装外壳的温度监控曲线

2.3 芯片温度随功率变化、基板厚度、粘结层厚度的变化

当芯片的功率发生变化时,芯片的温度会改变,设置芯片的功率从 110 W 变到 130 W,分别仿真了环境温度为27℃和85 ℃时芯片温度随功率变化的情况,仿真结果如 图3所示。

图3 芯片温度随功率的变化

从图3知,封装体的温度随芯片功率的增加而升高,功率越大,芯片的温度越高。

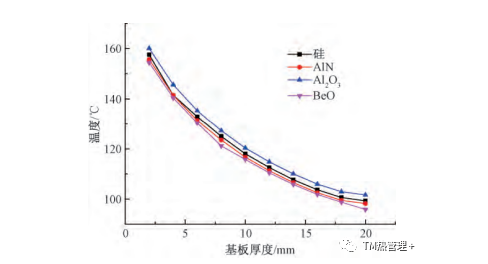

为了研究芯片温度随基板厚度的变化情况,这里设置 基板厚度从1~20mm,对表2中的四种基板材料进行仿真 对比,结果如图4所示。

图4 芯片温度随基板厚度的变化

从图4得到,在1~20mm 之间,芯片的温度随基板厚度的增加而降低,基板越薄,芯片的温度越高,变化越急剧, 随着基板厚度的增加,温度逐渐降低,且温度的变化越来越来缓慢,从图4也可以看出,基板材料的热导率越高,散热特性越好。

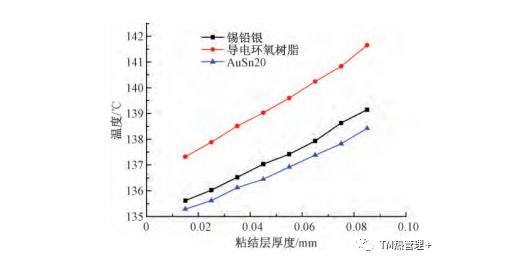

粘结层的作用是将芯片固定于封装基板上,由于其热 导率较低,芯片散热受到很大限制,其厚度的改变对芯片的散热也有很大的影响,为了研究粘结层厚度对芯片散热的影响,设置粘结层的厚度从0.015mm 到0.085mm,对模 型进行仿真。并且这里选择了三种粘结层材料进行对比仿真,分别是锡铅银、导电环氧树脂、AuSn20,其热导率分别为50W/(m·K)、0.8W/(m·K)、57W/(m·K)。仿真结果如图5所示。

图5 芯片温度随粘结层厚度的变化

从图5得到,芯片的温度随着粘结层厚度的增加而升 高,并且粘结层材料的热导率越低,芯片的温度上升越快,材料的热导率越高,散热特性越好,芯片温度的变化相对缓慢。

2.4 仿真结果的分析

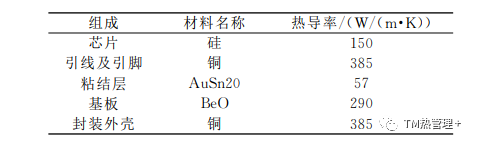

由仿真结果知,芯片的温度随功率和粘结层厚度的增 加而升高,随基板厚度的增加而降低;并且材料的热导率越高,其散热效果越好。从仿真结果得到,当模型中的基板材料为铜、封装外壳为 BeO,粘结层 为 AuSn20时,散热效果最佳,模型中各组成部分的具体参数如表3所示。

表3 模型各组成部分的材料和热导率

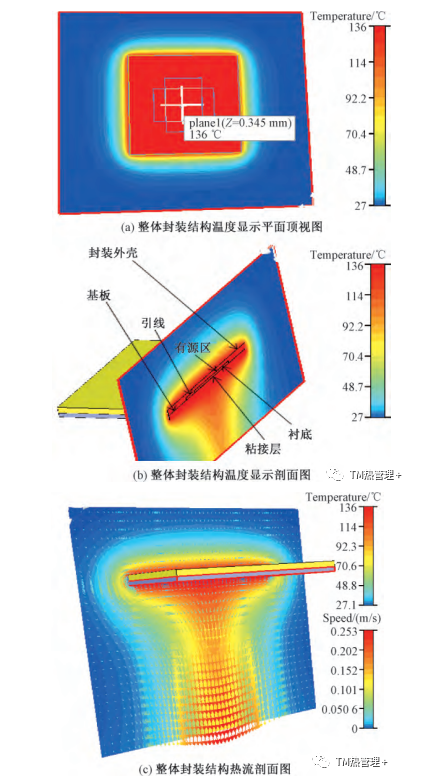

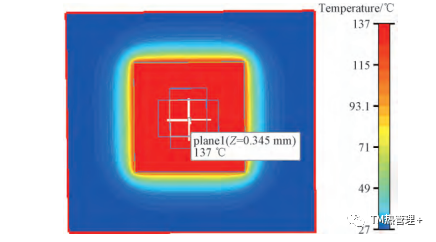

对模型进行热仿真,其温度显示平面图如图6所示。

图6 整体封装结构的热场分布仿真结果

从图6可以看出,最高温度为136℃,位于芯片有源区的中央,向四周温度逐渐降低,从图6c可以看出,温度沿着基板方向逐渐降低,传热的路径为芯片到粘结层,粘结层到基板,最后传到环境中,图中红色表示最高温度区域。若把铜金属外壳换成环氧树脂外壳,其温度显示平面图将如图7所示。

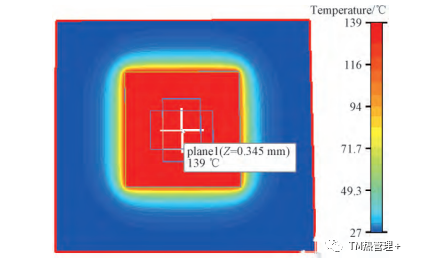

图7 模型中用环氧树脂做外壳时的温度显示平面图

从图7可以看出,若把封装外壳材料换成环氧树脂,封 装体的温度变高,从136 ℃升到139 ℃,温度上升了3℃, 环氧树脂的热导率比铜要低很多,热导 率越低,传热越困难,芯片的温度越高。若把基板材料换为 AlN,其温度显示平面图将如图8所示。

图8 模型中用 AlN 做基板材料时的温度显示平面图

从图8可以看出,当基板材料由 BeO 陶瓷基板更换为 AlN 陶瓷基板时,封装模型的温度变为137℃,比基板材料 为 BeO 时升高了1 ℃,可以看出,基板材料热导率的高低 对散热有很大的影响。在对模型整体结构的仿真过程中, 各组成模块几何尺寸的设置如表1所示,由图4、5知,增加基板厚度和稍微减小粘结层的厚度,封装体的温度将会更低,根据实际封装的需要,选取合适基板的厚度、粘结层的 厚度以及封装外壳材料,便可以得到一套散热效果较佳的 封装方案。

3 结论

本文分别仿真了不同基板材料、不同封装外壳材料对 芯片散热的影响以及仿真了芯片温度随功率、基板厚度以及粘结层厚度的变化,最后得出一个散热较好的封装方案。结果表明:基板材料和封装外壳的热导率越高,其散热效果越好;封装体的温度随基板厚度增加而降低,随功率的增加和粘结层厚度的增加而升高;最后得出散热效果最佳的封装方案为采用 BeO 陶瓷材料做基板、AuSn20材料做粘结焊料、铜做封装外壳。

来源:电子测量技术

作者:杨勋勇1 杨发顺1 胡 锐2 陈 潇2 马 奎1

1.贵州大学大数据与信息工程学院

2.贵州振华风光半导体有限公司