Volume manufacturing of high-power diode lasers using 6 "wafers

Jun Wang a,b *, Shaoyang Tan a , Heng Liu a , Bo Li a , Yiwen Hu a , Run Zhao a , Xiao Xiao a , Yang Cheng a ,Yintao Guo a , Wu Zhao b , Lichen Zhang b , Pei Miao b , Lu’an Guo a , Guoliang Deng b , Huomu Yang b , Hao Zhou b , Hong Zhang b , Xinsheng Liao a

a Suzhou Everbright Photonics Co., Ltd., Suzhou, P.R. China

b Sichuan University, Chengdu, P.R. China

王俊a,b *, 谭少阳a , 刘恒a , 李波a , 胡燚文a , 赵润a , 肖啸a , 程洋a , 郭银涛a , 赵武b , 张立晨b , 苗霈b , 郭路安a , 邓国亮b , 杨火木b , 周昊b , 张弘b , 廖新胜a

a 苏州长光华芯光电技术股份有限公司,苏州

b 四川大学,成都

Event: SPIE LASE, 2022, San Francisco, California, United States

摘要

高功率半导体激光器广泛用作光纤激光器和固体激光器的泵浦源,或直接半导体激光系统的光源。为了满足光纤激光器、固体激光器和直接半导体激光系统的新兴需求,半导体激光器正朝着更大的制造规模,更高的性能和更低的成本的方向发展。本文中,我们将介绍我们在这些领域的进展。我们已经建立了一条用于高功率半导体激光芯片的6"砷化镓晶圆生产线,其中包括MOCVD外延生长和晶圆制造。凭借6"晶圆生产线,我们每月生产数百万颗用于光纤激光泵浦的芯片。6"晶圆表现出极佳的均匀性和可重复性。器件性能出色,效率接近70%,直流饱和功率高,长期寿命稳定。

关键词:高功率, 激光二极管, 批量生产, 6" 晶圆, GaAs 晶圆制造

01

介绍

高功率半导体激光器广泛用作光纤激光器和固体激光器的泵浦源,或直接半导体激光系统的光源 [1-5]。为了满足光纤激光器、固体激光器和直接半导体激光系统的新兴需求,半导体激光器正朝着更大的制造规模,更高的性能和更低的成本的方向发展。增加制造规模的主要努力方向是使用更大尺寸的衬底并采用自动化生产。在过去的二十年中,高功率半导体激光芯片产品使用的砷化镓衬底的尺寸已从2"增加到6"。虽然使用6"晶圆可以显著增加每个晶圆的芯片数量,但均匀性和可重复性对于大批量生产变得更加关键。

在本文中,我们介绍了苏州长光华芯光电技术股份有限公司(以下简称“长光华芯”)6"晶圆生产线的最新进展。该生产线每月生产数百万个用于光纤激光泵浦的芯片。本文将详细介绍外延和制造6"晶圆的均匀性和可重复性。同时还将介绍高功率激光器件的性能。

02

MOCVD 外延生长

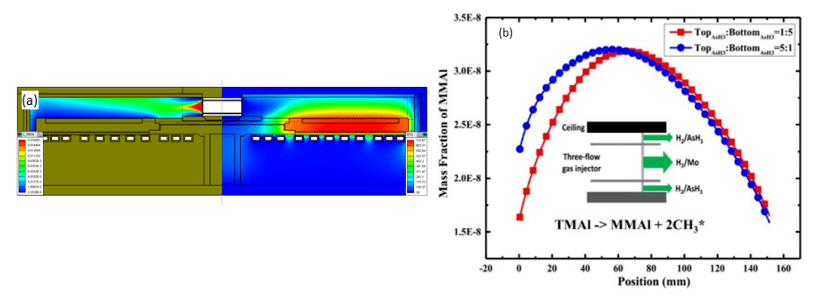

长光华芯建立了一条6"砷化镓晶圆的一体化生产线,集MOCVD外延生长、晶圆制造、器件组装、测试老化于一体。外延部分使用多腔 Aixtron 2800 G4反应器。反应器设计具有高均匀性和高产出量,以及良好的正常运行时间。反应器每次运行可生长8个6"晶圆。为提高材料的均匀性和可重复性,长光华芯根据制造商建议的基线工艺,对外延生长工艺进行了进一步的开发[6,7]。我们通过模拟和实验研究了影响生长速率均匀性的各种因素。使用CVD Sim 软件[6] 进行了仿真建模。该模型包括气相和表面化学反应动力学、气体输送动力学和热力学。如图1(a)所示为一种行星式8x6"MOCVD反应器的建模。图1(b)为两种不同AsH3注入配置下6"衬底上MMAl分布的建模结果示例。

图1 行星式8x6"MOCVD反应器的建模。(a) 反应器中的气体浓度和温度二维图像。(b) 在两种不同的AsH3注入配置下,6"衬底上的MMAl分布的建模结果示例。

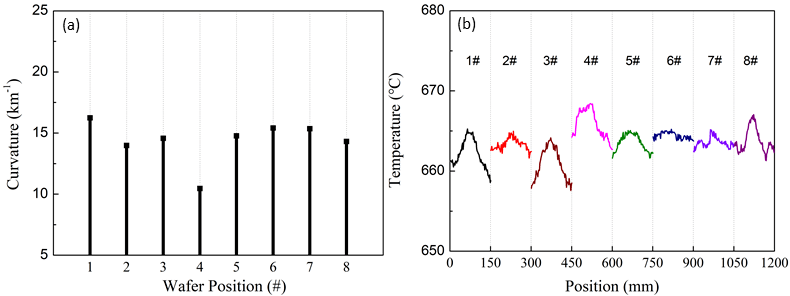

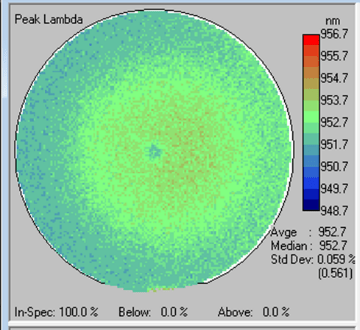

晶圆曲率和表面温度是影响生长速率的关键因素。这些参数均实现了在线监测。图2(a)显示了9xx nm结构生长过程中8个晶圆的曲率分布。如图所示,每片晶圆曲率保持在20km-1以下,晶圆之间的差异小于±30%。图2(b)显示了每个晶圆在相同生长过程中的温度分布。每个晶圆的温度在中心高,在边缘低。每个晶圆的平均温度变化小于2°C。图3是9xx LD外延晶圆的光致发光谱(PL)。整个6"晶圆的PL波长标准偏差仅为0.56nm。

图2 MOCVD 生长参数的过程监控。(a)同批次生长8片晶圆的曲率。(b)9xx nm外延结构生长过程中晶圆的温度分布。

图3 9xx nm外延晶圆的PL峰值波长分布图。

外延生长的另一个重要参数是材料组成。我们用高分辨率XRD对9xx LD外延晶圆的组成进行检查。沿径向方向测量三个测试点,坐标为(0,0)、(65,0) 和(70,0)mm。结果表明,绝对Al含量与60%目标的偏差小于1%。采用应用统计过程控制后,AlGaAs包层的Al含量控制在±2%以内,如图4所示。

图4 晶圆AlGaAs外延结构包层的Al组分在6个月内变化。每个数据点代表一个生长批次。

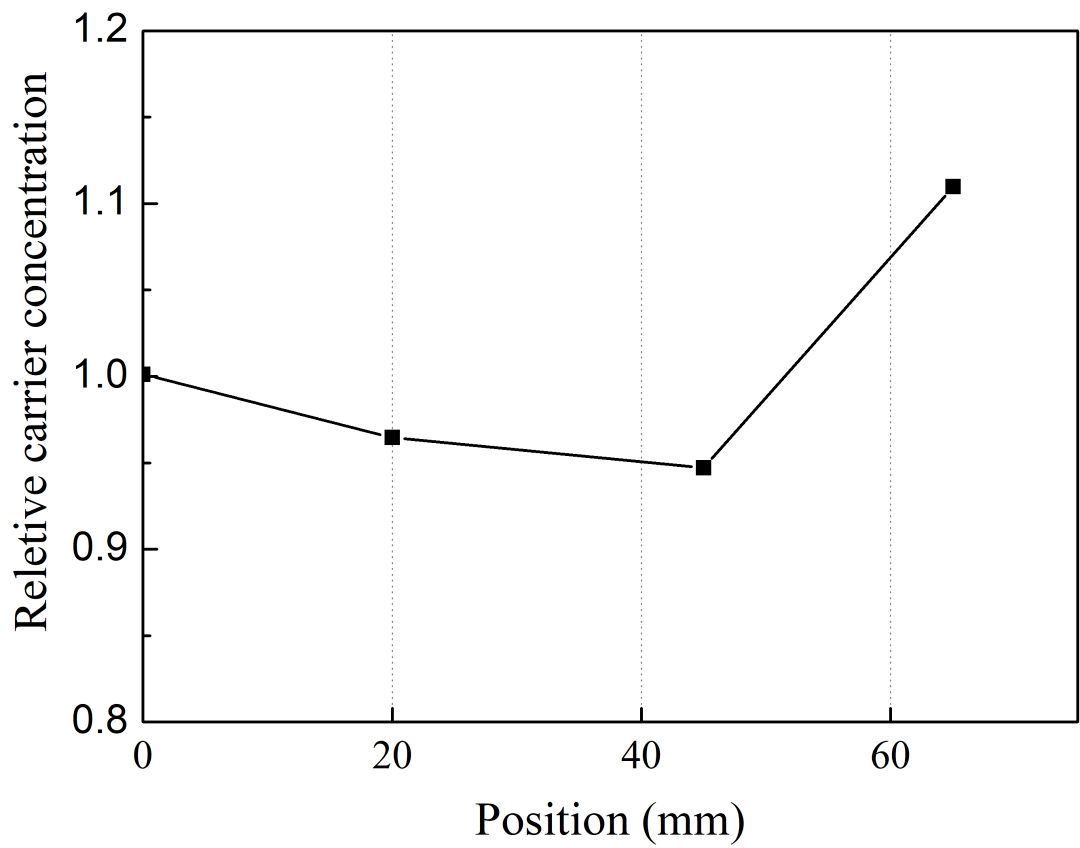

为了实现高工作功率和电光转换效率,我们在外延层结构的掺杂水平、材料组分和厚度方面进行了精细设计。掺杂分布曲线很重要,特别是对于P面波导和包层。图5显示了通过ECV(电化学电容-电压)测量的9xx nm晶圆的AlGaAs包层中的相对载流子浓度。我们测量了从晶圆中心到径向距中心65mm四个位置。载流子浓度由晶圆中心的值归一化。四个测试点之间的载流子浓度变化仅为15%。

图5 P-AlGaAs包层沿径向方向的相对载流子浓度。

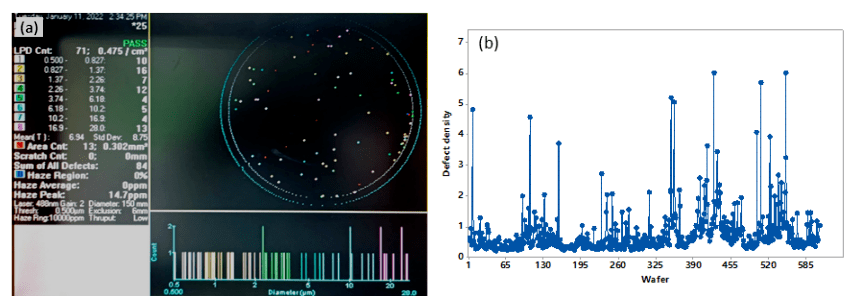

外延层中的缺陷是器件光学灾变损伤(COD)失效模式的主要原因。因此,外延缺陷控制在生长过程中非常重要。通过合理的配件维护和腔室调节,缺陷得到了很好的控制。图6(a)显示了6" 晶圆之间的典型缺陷分布,缺陷的尺寸范围为0.1至20μm,总缺陷密度为0.475cm -2 。图6(b)是一定时期内生长的650片晶圆的缺陷密度变化趋势图。这些晶圆的平均表面缺陷密度为0.77cm-2。表面缺陷密度超过3.0cm-2控制限制的外延晶圆百分比仅为2.1%。

图6 晶圆的外延缺陷密度。(a) 9xx LD外延晶圆表面的缺陷分布。(b) 平均表面缺陷密度与晶圆增长数的统计过程控制。一个数据来自一个生长批次。

03

晶圆制造

我们的大多数6"晶圆制造工艺都配备了自动化系统,以提高产量和良品率。光刻工序引进了高精度步进式光刻机和自动匀胶显影的跟踪器。刻蚀工艺引入了干进-干出的晶圆清洗机和湿法蚀刻机来实现刻蚀精准控制,并减少液体和颗粒污染。金属膜的沉积采用电子束蒸发和溅射。介质薄膜采用PECVD。研磨抛光和退火使用半自动设备完成。晶圆制造完成后,所有晶圆都要经过自动光学检测,以对每个芯片的缺陷进行跟踪和分类。得益于这些自动化设备,我们晶圆厂的产量每天超过一百个6"晶圆。

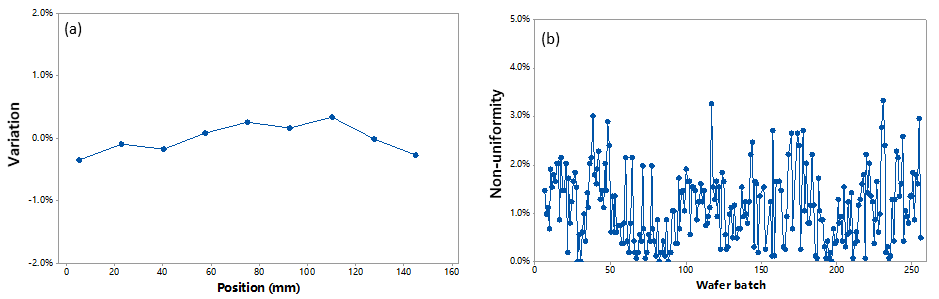

晶圆制造的关键工艺包括光刻、台面蚀刻、介质薄膜沉积和金属化等。在这些工艺中,台面蚀刻是最关键的一个,其蚀刻深度决定了慢轴方向的近场和远场光斑分布,最终影响光纤模块中的光纤耦合效率。图7(a)显示了6"晶圆的片内蚀刻深度分布,9次测量沿直径方向进行。数据显示,蚀刻深度变化在±0.5%以内。同时,晶圆之间的平均蚀刻深度变化小于3%,如图7(b)所示。

图7 台面蚀刻深度变化。(a) 在6"晶圆内,台面蚀刻深度变化。(b) 从晶圆之间对比,每个数据点代表晶圆台面深度的相对范围。

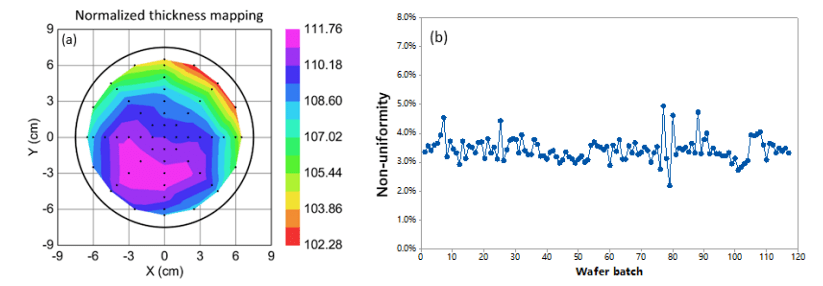

对于介质膜沉积,我们主要关注厚度、折射率和薄膜与衬底之间的应力三个方面。我们研究了PECVD反应器中的气体流量比,温度和压力以提高均匀性。图8(a)显示,在6"晶圆的介质膜厚度不均匀性的极差低于5%。折射率控制在1.47±0.01以内。同时,薄膜的应力控制在距离目标±10%以内。图8(b)显示了一定时期内介质薄膜的厚度不均匀性,不均匀性小于5%。

图8 介质膜的特性。(a) 6" 晶圆内的氧化硅归一化厚度。(b) 一定时期内氧化硅厚度不均匀性,一个数据点代表一个晶圆批次。

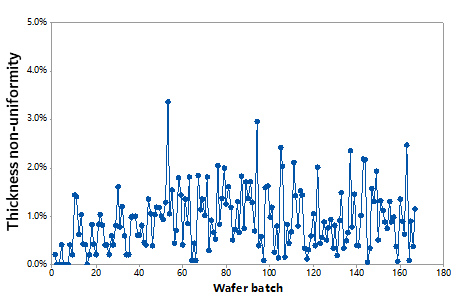

P面金属膜采用自动溅射设备沉积。我们优化了包括等离子体功率以及靶材与等离子体源之间的距离在内的工艺参数,提高了靶材的厚度均匀性。在优化条件下,6个月期间生产的6"晶圆内的厚度不均匀性小于3.5%,平均值为0.9%,如图9所示。

图9 金属膜厚度在一定时期内不均匀,一个数据点代表一个晶圆批次。

晶圆研磨和抛光对于6"晶圆加工具有很高挑战性,更大的晶圆尺寸会导致更高的晶圆碎片率。我们将晶圆键合到载体使用半自动晶圆键合/解键合和自动研磨/抛光设备来处理这个问题。对于不同器件产品设计,可以实现从100μm到150μm不同晶圆厚度的控制。图10显示了晶圆批次之间的厚度变化在15μm内。

图10 在一定时期内研磨和抛光后的晶圆厚度,其中一个数据点表示一个晶圆的平均厚度。

晶圆制造工艺结束后晶圆被解理成巴条/单管芯片,然后进行腔面钝化特殊处理,并在前/后腔面分别沉积低/高反射率薄膜。镀膜工艺我们采用自动排巴、自动光学检测和芯片自动分拣来提高产量。目前,边发射器单管芯片的月产量超过数百万,并且还在不断增加。

04

器件光电性能与长期寿命

根据芯片尺寸、功率和应用需求,我们将高功率激光单管芯片或巴条芯片组装到适当的热沉上。裸芯片贴片、打线、检查和测试均使用自动系统进行,其中大部分检查和测试系统均为自主开发的。

4.1

器件光电性能

长光华芯的半导体激光芯片产品包括波长范围为750nm至1060nm的巴条和单管芯片。在这里,我们展示了一些典型产品的关键性能数据。

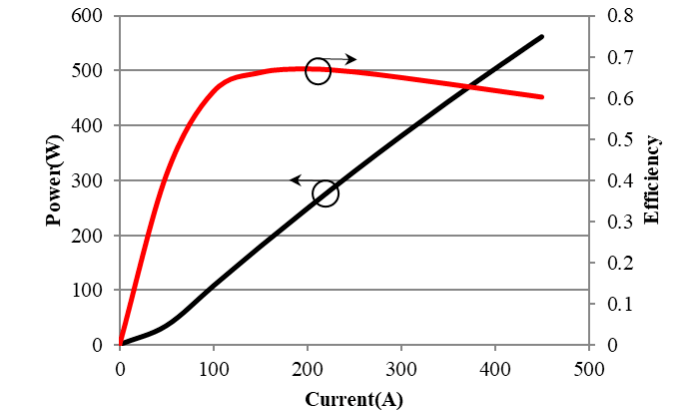

808 nm激光巴条是固体激光泵浦中应用最广泛的产品。批量生产的巴条腔长为1.5mm,填充因子为80%。激光巴条粘合到微通道热沉(MCC)上,并在准CW条件下进行测试,脉冲宽度为200μs,重复频率为400Hz,冷却水温度为25°C。光功率和电光转换效率与工作电流的关系如图11所示。450A时光功率高于560W,峰值电光转换效率达到67%。500W工作条件下的电光转换效率在60%以上, 这些器件在TE偏振模式下工作。这个数据是目前我们所知最高的。

图11 808nm巴条芯片的光功率和效率曲线。

885-980nm波长范围内的激光单管芯片广泛用于高亮度固体和光纤激光器泵浦。这种类型的芯片采用AlGaAs作为波导层,AlGaInAs作为量子阱。我们对外延结构的掺杂水平和波导成分进行微调,综合降低内部光损耗和串联电阻 [8,9]。此外,该结构采用非对称性波导设计,来增加光学光斑尺寸降低小平面光学负载密度。

其中一种典型的芯片具有230μm的发光条宽和4.5mm的腔长,光功率高达30W。图12(a)显示了在25°C散热器温度下885nm、915nm和980nm芯片的CW光功率和电光转换效率。对于所有这些芯片,光功率都在30W以上,电光转换效率高于65%。这些器件经过了60A的高电流测试,在功率热饱前未发生COD现象。功率打弯处最高功率可达45W,如图12(b)所示。高打弯功率和电流表示出芯片具有高的器件质量。

图12 885-980nm波长范围内激光单管芯片的光功率和电光转换效率。(a) 885nm、915nm、980nm激光单管芯片的光功率和电光转换效率。(b) 915nm激光器的高电流测试。

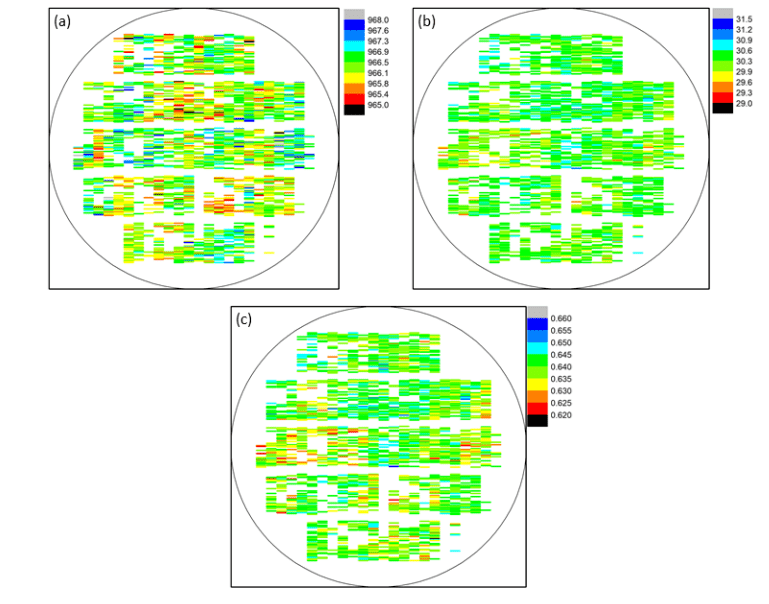

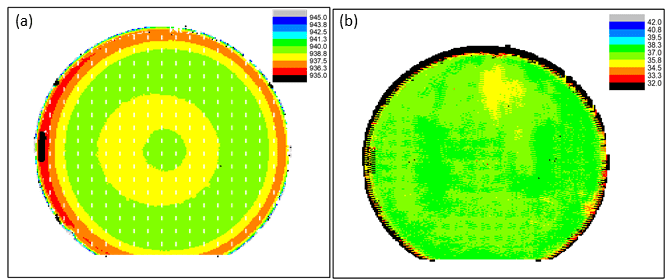

激光芯片在晶圆上的器件光电性能非常均匀。图13(a)显示了来自6"晶圆的980nm 30W激光芯片的波长峰值分布。它在沿径向方向没有明显变化。晶圆上波长的偏差标准差约为0.5nm。如图13(b)和13(c)所示为来自同一晶圆的芯片的光功率和电光转换效率,晶圆内功率和电光转换效率的变化小于2%。这些结果再次展示了MOCVD工艺的晶圆制造工艺的高均匀性。

图13 6" 980nm晶圆的芯片的性能数据分布,测试温度25°C。(a) 波长,(b) 光功率,(c) 电光转换效率。

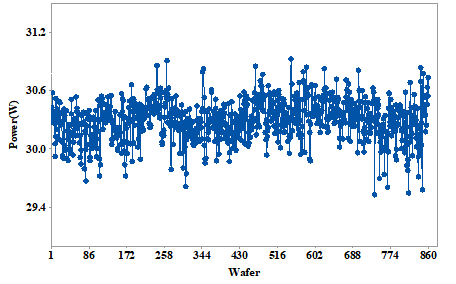

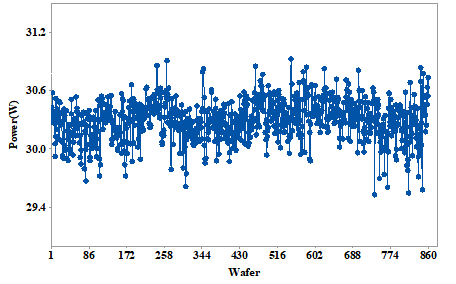

晶圆芯片在较长时间内具有良好的可重复性。图14绘制了连续860片晶圆,每个6"晶圆上所有芯片的平均输出功率。对于这 860个晶圆,光功率变化的偏差标准差约为1.5%。这种出色的长期功率重复性代表了对外延、晶圆制造和腔面镀膜的良好控制。

图 14 6" 晶圆的所有芯片的平均输出功率变化趋势,其中一个数据点代表晶圆的平均输出功率。

我们的6"MOCVD外延和晶圆制造生产线不仅可以生产高功率边缘发射激光芯片,而且还涵盖了VCSEL(垂直腔面发光激光器)制造。我们生产VCSEL阵列主要用于激光雷达和3D传感应用。VCSEL外延结构包含数百层材料,其性能对每层的厚度、掺杂和界面质量非常敏感。每个阵列 通常由数百个发射器组成。它们的台面蚀刻、介质薄膜和金属化工艺对器件性能的影响比边缘发射工艺更直接。图15显示了来自940nm VCSEL晶圆 的阵列的波长映射和电光转换效率。每个阵列的光功率为3W。波长在晶圆上的偏差标准差为0.9nm,电光转换效率的不均匀性约为2.5%。这些数据进一步证明了我们的6"晶圆制造具有高均匀性。

图15 来自6"晶圆的940nm 3W VCSEL芯片的激光峰值波长和电光转换效率映射。

4.2

长期寿命

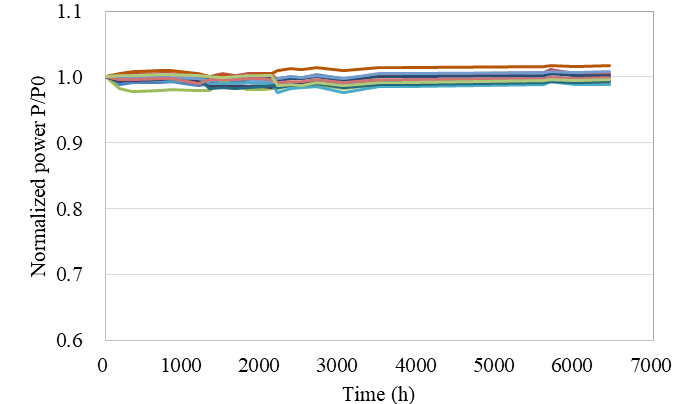

为了评估激光芯片的长期可靠性,我们对激光芯片进行了加速寿命实验。图16显示了一组加速寿命实验数据,图中绘制了归一化功率P/P0与寿命测试时间的关系图。该组包含24个芯片,这些芯片是从批量生产线中随机取样的。驱动电流固定在28A,室温下的光功率为30W,而结温则升至90°C。在寿命实验过程中测量并记录光功率。其寿命周期已累计超过6500小时,并且仍在进行中。从数据可看出,所有器件既没有突然失效,也没有明显的功率衰减。基于活化能为0.45eV [4,5,10]的加速度模型,我们计算出加速系数为5.5。在30W和室温工作条件下,芯片等效寿命时间超过36000小时。

图16 在28A驱动电流和90℃结温下的加速寿命数据。

05

总结

我们建立了一条高质量和高产量的6"高功率激光芯片生产线。报道了MOCVD外延和晶圆制造中的关键参数,展示出了高均匀性和可重复性。这条生产线每月可生产数百万个边发射高功率激光芯片。808nm激光巴条的光功率超过500W,88x-9xxnm激光单管芯片的额定光功率超过30W,峰值效率超过70%,CW翻转功率高达45W。此外,大功率激光单管芯片已经过加速寿命测试,显示出良好的长期可靠性。

参考文献

[4] Bao, L., Wang, J., Devito, M., Xu, D., Wise, D., Leisher, P., Grimshaw, M., Dong, W., Zhang, S., Price, K., Li, D., Bai, C., Patterson, S., and Martinsen, R., “Reliability of high performance 9xx-nm single emitter diode lasers,” Proc. SPIE 7583 (02 2010).

[5] Wang, J., Bao, L., Devito, M., Xu, D., Wise, D., Grimshaw, M., Dong, W., Zhang, S., Bai, C., Leisher, P., Li, D., Zhou, H., Patterson, S., Martinsen, R., and Haden, J., “Reliability and performance of 808nm single emitter multi-mode laser diodes,” Proc. SPIE 7583 (02 2010).

[6] Gou Y., Wang J., Cheng Y., Guo Y., Xiao X., Zhou S., “A Modeling and Experimental Study on the Growth of VCSEL Materials Using an 8 × 6 Inch Planetary MOCVD Reactor", Coatings, 10(8),797(2020).

[7] Gou Y., Wang J., Cheng Y., Guo Y., Xiao X., Liu H., Tan S., Zhou L., Yang H., Deng G., Zhou S., “Experimental and Modeling Study on the High-Performance p++-GaAs/n++-GaAs Tunnel Junctions with Silicon and Tellurium Co-Doped InGaAs Quantum Well Inserted". Crystals, 10(12), 1092(2020).

[8] Dan J., Tan S., Wang B., Xiao Y., Deng G., Wang J., “Effect of waveguide structure on beam quality and power of 905nm cascade lasers with tunnel junctions", Infrared and Laser Engineering, accepted.

[9] Wang B., Tan S., Zhou L., Zhang Z., Xiao Y., Liu W., Gou Y., Deng G., Wang J., “High reliable 808nm laser diode with output power over 19W", IEEE Photon. Technol. Lett., accepted.

[10] International Organization for Standardization. (2003) Optics and optical instruments - Lasers and laser-related equipment - Lifetime of lasers (ISO 17526:2003).