据介绍,该基地将于2022年3月进行小批量试生产,年中实现量产交付,2022年产能为25万只模块,2025年之前将提升至150万只。

这是基本半导体针对即将迎来爆发期的新能源汽车碳化硅市场,提前布局、抢占先机的一项重大举措,将对当前普遍缺货的汽车半导体市场注入强“芯”针。

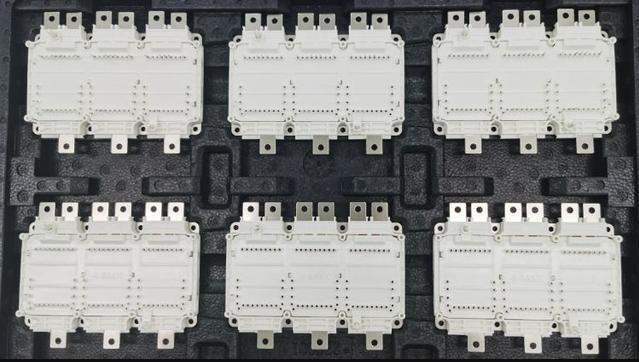

目前,基本半导体的Pcore?6碳化硅功率模块已通过国内头部车企的选型和测试,成功获得B样小批量验证订单,将在客户的碳化硅电机控制器和整车上进行充分验证。

Δ 首批下线产品:Pcore6。

据介绍,基本半导体汽车级碳化硅功率模块产线配备了全工艺的模块封装专业设备,采用全银烧结、DTS+TCB(Die Top System + Thick Cu Bonding)等具代表性的先进工艺及封装技术,以提升产品品质和综合性能。

其中,银烧结技术被视为目前碳化硅模块领域最先进的焊接技术,可充分满足汽车级功率模块对高、低温使用场景的严苛要求。相较于传统锡焊技术,银烧结可实现零空洞,低温烧结高温服役,焊接层厚度减少60-70%,适合高温器件互连,电性能、热性能均优于锡焊料,电导率提高5-6倍,热导率提高3-4倍。

为进一步提升模块电性能及可靠性,该条产线还采用了DTS+TCB技术。即在常温条件下通过超声焊接将粗铜线与AMB基板、及芯片表面的覆铜片进行键合连接,实现彼此间的电气互联。相较铝线键合,模块寿命可提升3倍以上,且电流和导热能力可大幅提升。

目前,为保障模块产品的交付质量,基本半导体定制开发了一套全自动功率模块测试系统。通过自动化机械手臂测试模块产品,全过程无需人工操作,可大幅提高测试效率及精度。测试能力覆盖绝缘、静态、动态、RgQg、翘曲等项目。

该测试系统还具备高电压、大电流、低杂感、高采样率等特点,能满足碳化硅MOSFET产品的双脉冲及短路测试要求。同时兼具自动保护机制,可有效保护被测产品的安全。所有测试数据可追溯,还能通过动态零件平均测试对产品进行筛选以提高交付产品的质量。

为支持客户的不同封装需求,基本半导体致力于打造一个数字化、智能化的模块工厂。产线采用全柔性化布局方案,机动布置工序,根据不同产能规划设备数量,并运用前沿的AI和工业互联网技术对产线进行数字化赋能,在客户、设备、物料、工艺、维护和监测之间实现互通互联,打造无人化、数字化、网络化的智能制造工厂。整个工厂还采用智能厂务系统,拥有静态千级分区控制的无尘车间和全自动监控系统等。

近年来,新能源汽车需求大增,且汽车行业正朝向电动化、智能化转型,使得车用半导体需求不断提升,加之疫情影响导致汽车半导体普遍产能不足,全球汽车市场因此深陷缺“芯”困境。碳化硅功率器件的耐高温、耐高压、高频、高效、高功率密度等特性,既能有效缓解新能源汽车电动化核心部件的缺货压力,还可大幅提升整车性能。

基本半导体将汽车级碳化硅功率器件作为重点推进方向之一,并在国内率先布局车用碳化硅模块的研发生产。截至记者发稿时止,搭载基本半导体自主研发碳化硅器件的测试车辆已相继完成高温、高寒、高湿等极限环境测试,累计无故障运行1000天,里程突破10万公里。

今年11月,基本半导体成功推出了三款汽车级碳化硅功率模块产品:Pcore6、Pcore2、Pcell,相较于传统硅基IGBT模块具有更高功率密度、可靠性、工作结温,及更低杂散电感、热阻等特性,性能达到国际先进水平,可有力支持车企客户实现电机控制器从硅到碳化硅的替代,显着提升整车电能效率,降低制造和使用成本。

随着此次基本半导体汽车级碳化硅功率模块产线的开通运行,以及模块产品的客户端批量上车应用,标志着基本半导体在助推新能源汽车产业发展方面进一步发力。