碳化硅作为一种宽禁带材料, 具有高击穿场强、高饱和电子漂移速率、高热导率等优点,可以实现高压、大功率、高频、高温应用的新型功率半导体器件。该文对碳化硅功率半导体器件的最新发展进行回顾,包括碳化硅功率二极管、MOSFET、IGBT,并对其在电力系统的应用现状与前景进行展望。

1 引言

理想的半导体功率器件, 应当具有这样的静态和动态特性:在阻断状态, 能承受高电压;在导通状态, 具有高的电流密度和低的导通压降;在开关状态和转换时,具有短的开、关时间,能承受高的di /d t 和du/d t ,具有低的开关损耗,并具有全控功能。半个多世纪以来(自 20世纪50年代硅晶闸管的问世),半导体功率器件的研究工作者为实现上述理想的器件做出了不懈的努力,并已取得了世人瞩目的成就。各类硅基功率半导体器件 (功率二极管、 VDMOS、IGBT、IGCT等)被成功制造和应用, 促使各种新型大功率装置成功地应用于各种工业电源、电机驱动、电力牵引、电能质量控制、可再生能源发电、分布式发电、国防和前沿科学技术等领域。

然而由于在电压、 功率耐量等方面的限制, 这些硅基大功率器件在现代高性能电力电子装置中(要求具有变流、变频和调相能力;快速的响应性能~ms;利用极小的功率控制极大功率;变流器体积小、重量轻等)不得不采用器件串、并联技术和复杂的电路拓扑来达到实际应用的要求,导致装置的故障率和成本大大增加,制约了现代电力系统的进一步发展。

近年来,作为新型的宽禁带半导体材料——碳化硅(SiC),因其出色的物理及电特性, 正越来越受到产业界的广泛关注。碳化硅功率器件的重要优势在于具有高压 ( 达数万伏 ) 、高温 ( 大于500℃) 特性,突破了硅基功率器件电压( 数kV)和温度 ( 小于150℃) 限制所导致的严重系统局限性。随着碳化硅材料技术的进步,各种碳化硅功率器件被研发出来,如碳化硅功率二极管、MOSFET、IGBT等,由于受成本、产量以及可靠性的影响, 碳化硅功率器件率先在低压领域实现了产业化,目前的商业产品电压等级在 600~1700V。近两年来,随着技术的进步,高压碳化硅器件 已经 问世 ,如 19.5kV 的碳 化硅 二极 管 [1] , 10kV的 碳化 硅MOSFET[2] 和13~15kV[3-4] 碳化硅 IGBT等,并持续在替代传统硅基功率器件的道路上取得进步。这些碳化硅功率器件的成功研发带来了半导体功率器件性能的飞跃提升,引发了新一轮技术革命, 必将在众多应用领域, 如电力系统中的高压领域产生深远的影响。

2 碳化硅材料及功率器件进展

2.1 碳化硅材料

在体单晶材料方面, SiC单晶衬底已经商品化。目前国际上已有76.2 mm和101.6 mm的SiC抛光衬底材料出售,具有批量生产能力的公司超过十家。高功率SiC器件的芯片面积很大 ( 单胞面积 > 1cm),需要大尺寸和低缺陷的衬底材料,尤其需要很低的微管缺陷密度。在这种需要的激励之下并经过长期的技术积累,困扰SiC单晶生长的微管缺陷控制技术也在 2004年获得突破。如日本 Toyata公司采用“重复 a面”(repeated a-face :RAF)生长技术,实现了 50.8mm SiC单晶的无微管生长,同时也将位错密度降低到250/cm2以下[5]。2005年美国 Intrinsic公司也获得了零微管 (Zero Micropipe ,简称ZMP)的SiC单晶技术,并于 2006年生长出无微管的 76.2 mm SiC衬底材料。在并购了 Intrinsic公司获得零微管技术后, Cree公司直径 101.6 mm的4H-SiC导通衬底的微管密度最低达 0.1/cm2,甚至零微管,使得用于制作面积为1cm2的功率器件能够实现 90%以上的器件成品率。外延材料方面,SiC外延生长设备的规模也不断增大,能够同时生长多片大尺寸的 SiC外延。例如瑞典 Epigress 公司的 VP2800HW型热壁式 SiC外延生长系统能够同时生长 10片101.6 mm高质量 SiC外延,为了把 SiC功率器件抵抗电压提高到 10kV,SiC外延的厚度要达到 100μ m。在SiC外延研究中,一个重要指标是外延层少子寿命。少子寿命不仅反映了深能级密度和材料缺陷密度等重要外延参数,而且直接决定了高功率 SiC器件的通流能力。据理论研究,20kV SiC器件中少子寿命应在 10s以上,否则通流能力很弱。

目前日本NEDO公司利用垂直型外延炉实现了高质量的厚达 28μm的外延,在 50.8 mm上取得了少子寿命分布图,其平均值为1s[6] 。SiC外延技术研究的另一个重要问题是 4°偏轴 4H-SiC衬底上的高质量外延生长。4°偏轴衬底凭借其成本优势逐渐成为大尺寸4H-SiC的主流,但与8°偏轴相比小角度偏轴衬底上外延生长的难度较高,台阶聚并(step-bunching) 现象严重,导致出现表面形貌差、 缺陷密度高以及外延材料均匀性不好等问题。美国Cree公司通过改进生长条件和生长步骤获得了101.6 mm 4°偏轴 4H-SiC衬底上理想的外延生长工艺,缺陷密度只有 2/cm2。这些外延材料参数可满足 SiC器件研究和批量生产的要求 [7] 。

2.2 碳化硅功率二极管

碳化硅功率二极管有 3种类型:肖特基二极管(Schottky barrier diode ,SBD)、PIN 二极管和结势垒控制肖特基二极管(junction barrier Schottky,JBS)。在5kV阻断电压以下的范围, 碳化硅结势垒肖特基二极管是较好的选择。JBS二极管结合了肖特基二极管所拥有的出色的开关特性和PIN结二极管所拥有的低漏电流的特点。把 JBS二极管结构参数和制造工艺稍作调整就可以形成混合PIN-肖特基结二极管 (merged PIN Schottky ,MPS)。由于碳化硅二极管基本工作在单极型状态下,反向恢复电荷量基本为零, 可以大幅度地减少二极管反向恢复引起的自身瞬态损耗以及相关的 IGBT 开通瞬态损耗,非常适用于开关频率较高的电路。

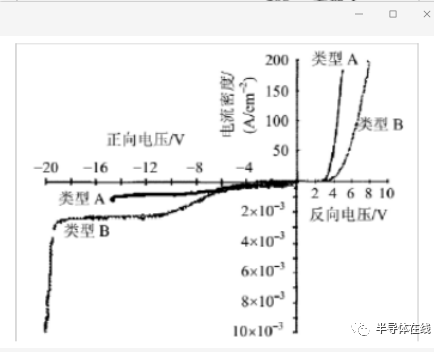

PIN结二极管在 4~5kV或者以上的电压时具有优势, 由于其内部的电导调制作用而呈现出较低的导通电阻, 使得它比较适用于高电压应用场合。有文献报道阻断电压为 14.9和19.5kV的超高压 PIN二极管,其正向和反向导通特性如图1所示,在电流密度为 100 A/cm2时,其正向压降分别仅为 4.4 和6.5V[1] 。这种高压的 PIN二极管在电力系统,特别是高压直流输电领域具有潜在的应用价值。

2.3 碳化硅 MOSFET器件

功率MOSFET具有理想的栅极绝缘特性、 高速的开关性能、 低导通电阻和高稳定性,在硅基器件中,功率 MOSFET获得巨大成功。同样,碳化硅 MOSFE也是最受瞩目的碳化硅功率开关器件, 其最明显的优点是, 驱动电路非常简单及与现有的功率器件 ( 硅功率 MOSFET和IGBT)驱动电路的兼容性。碳化硅功率 MOSFET面临的两个主要挑战是栅氧层的长期可靠性问题和沟道电阻问题。

图1 超高压 SiC PIN 二极管

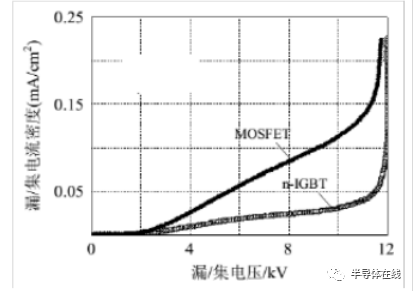

图2 10kV SiC MOSFET与SiC IGBT正向阻断特性

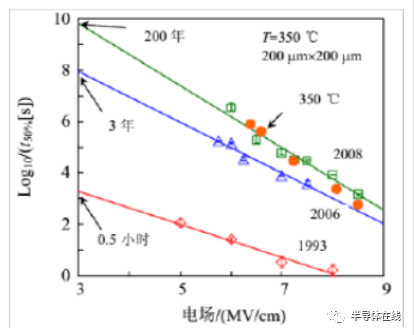

图3 栅氧层可靠性的改进

随着碳化硅 MOSFET 技术的进步,高性能的碳化硅 MOSFET也被研发出来,已有研究结果报道了具有较大的电压电流能力的碳化硅MOSFET器件。三菱公司报道的1.2kV碳化硅 MOSFET器件的导通比电阻为 5mΩ·cm 2,比硅基的 CoolMOS的性能指数好 15~20倍。美国 Cree公司报道了 8.1mm×8.1mm、阻断电压 10 kV、电流 20 A的碳化硅 MOSFET芯片,其正向阻断特性如图 2所示。通过并联这样的芯片得到的模块可以具备 100 A的电流传输能力 [3] 。该器件在 20 V的栅压下的通态比电阻为127 mΩ·cm2,同时具有较好的高温特性,在 200 ℃条件下,零栅压时可以实现阻断10 kV电压。在碳化硅 MOSFET 的可靠性研究方面,有研究报道了在350 ℃下碳化硅栅氧层具有良好的可靠性 [8] 。如图 3所示, 20 年以来碳化硅 MOSFET 栅氧层的可靠性得到明显提高。这些研究结果表明,栅氧层将有望不再是碳化硅MOSFET 的一个瓶颈。

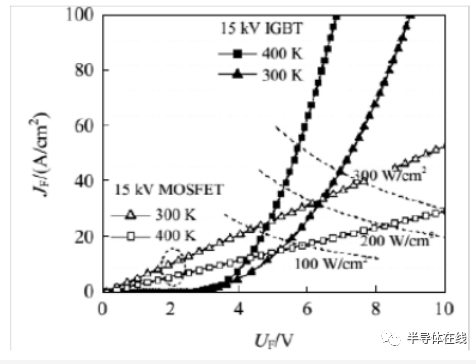

2.4 碳化硅 IGBT

在高压领域,碳化硅 IGBT器件将具有明显的优势。由于受到工艺技术的制约,碳化硅 IGBT的起步较晚,高压碳化硅 IGBT面临两个挑战:第一个挑战与碳化硅MOSFET器件相同,沟道缺陷导致的可靠性以及低电子迁移率问题;第二个挑战是N型IGBT需要P型衬底,而 P 型衬底的电阻率比 N 型衬底的电阻率高 50倍。因此,1999 年制成的第一个 IGBT 采用了 P 型衬底。经过多年的研发, 逐步克服了 P 型衬底的电阻问题, 2008 年报道了 13 kV的N沟道碳化硅 IGBT器件,比导通电阻达到22mΩ·cm 2[3] 。图4对15kV的N-IGBT和MOSFET 的正向导通能力做了一个比较 [4] ,结果显示,在结温为 300 K时,在芯片功耗密度为 200 W/cm2 以下的条件下,MOSFET可以获得更大的电流密度, 而在更高的功耗密度条件下, IGBT可以获得更大的电流密度。但是在结温为 127℃时, IGBT在功耗密度为 50 W/cm2以上的条件下就能够导通比 MOSFET更高的电流密度。同一年,该团队还报道了阻断电压达到12kV的P沟道碳化硅 IGBT,导通比电阻达到 14mΩ·cm 2[8] 。新型高温高压碳化硅IGBT器件将对大功率应用, 特别是电力系统的应用产生重大的影响。在15kV以上的应用领域,碳化硅 IGBT综合了功耗低和开关速度快的特点, 相对于碳化硅的 MOSFET以及硅基的 IGBT、晶闸管等器件具有显著的技术优势, 特别适用于高压电力系统应用领域。

3 碳化硅功率器件在电力系统中的应用展望

3.1 固态变压器

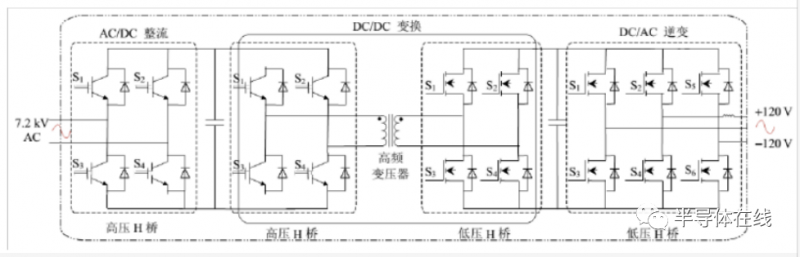

随着分布式发电系统、 智能电网技术以及可再生能源的发展, 固态变压器作为其中的关键技术受到广泛关注。固态变压器是一种以电力电子技术为核心的变电装置,它通过电力电子变流器和高频变压器实现电力系统中的电压变换和能量传递及控制, 以取代电力系统中的传统的工频变压器。与传统变压器相比, 具有体积小、重量轻等优点, 同时具有传统变压器所不具备的诸多优点,包括供电质量高、功率因数高、自动限流、具备无功补偿能力、频率变换、输出相数变换以及便于自动监控等优点。固态变压器的输入侧电压等级非常高, 一般在数千至数万伏,目前多采用拓扑或器件串联的方式, 结构较为复杂。图5所示为 10kVA的固态变压器示意图 [9]。新兴的碳化硅电力电子器件, 特别是 15kV以上碳化硅 MOSFET、IGBT的出现,将有利于固态变压器的结构简化及可靠性提升。

图4 15kV SiC IGBT 和MOSFET导通特性对比

图5 10kVA的固态变压器示意图

3.2 柔性交流输电系统

柔性交流输电系统( FACTS)是指电力电子技术与现代控制技术结合,以实现对交流输电系统电压、相位角、品质、功率潮流的连续调节控制,从而大幅度提高输电线路输送能力和提高电力系统稳定水平,降低输电损耗。FACTS技术主要采用晶闸管、 GTO、IGBT等器件,由于硅器件自身物理限制,致使更高电压等级或者更高功率等级的 FACTS控制器在实际应用中受到制约。碳化硅功率器件固有的高耐压特性,随着其器件水平的不断发展,在FACTS技术中必然越来越受到重视。

3.3 直流输电技术

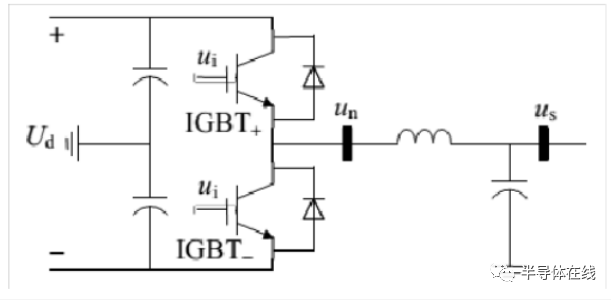

轻型直流输电技术是在高压直流输电的基础上发展起来的一项新技术,其特点是直流输电两端变流器采用可关断器件构成电压源逆变器,不存在换相失败、受端系统必须提供无功容量的问题, 而且可以省去换流变压器, 简化换流站结构。受制于可关断硅器件水平的制约,其输电容量通常较小。图6是轻型直流输电中

图6 由IGBT构成的电压源型换流器单相图

由IGBT构成的电压源型换流器 [10] ,利用脉宽调制 (pulse width modulation ,PWM)技术进行无源逆变, 不但可以向无交流电源的负荷点送电, 在特殊情况下也可以提供无功功率。随着碳化硅 MOSFET/IGBT 等器件性能、 电压等级和功率等级的提高, 碳化硅电力电子器件在轻型直流输电系统中的应用, 有望进一步提高其输电容量及适用电压等级,为轻型直流输电的应用拓展带来新的机遇。

4 总结

在当前节能减排的重大国际发展趋势下, 对于碳化硅功率器件而言, 其优势明显。可以预见,新型高压大容量碳化硅功率器件将在高压电力系统中开辟出全新的应用,对电力系统的发展和变革产生持续的重大影响。