材料是半导体大厦的地基,不过,目前中国的这一地基对国外依存度还很高。

2019年,日韩发生冲突,日本封锁了三种关键的半导体材料,分别是氟化氢、聚酰亚胺和光刻胶。这三种材料韩国,中国都可以制造,但关键在于能造是一回事,能用是另一回事,这其实也是半导体材料产业的核心问题所在。

纯度

无论是氟化氢、聚酰亚胺、光刻胶还是硅片,纯度是其最核心的标准之一。比如对于光刻胶来说,目前国外的光刻胶阻抗可以做到10^15,国内基本上停留在10^10。阻抗越高纯度越高,光刻胶纯度不足会造成芯片良率下降,甚至污染事故。2019年台积电就因为光阻原料污染导致上万片12寸晶圆报废,直接损失达5.5亿美元。

氟化氢也是同样的问题。氟化氢是一种无机酸,是半导体制造过程中必要材料,常被用来清洗和蚀刻晶圆,这种材料的难点也在于其对纯度要求特别高。

根据其纯度不同,分为EL、UP、UPS、UPSS、UPSSS级别,其中UPSS、UPSSS是高端半导体级别,而这个级别的氢氟酸仅仅检测步骤就需要用到顶级的质谱仪、扫描电镜、原子力显微镜等。其存储设备的内衬、管道阀门等都是世界级难题,目前也只有日本企业能大规模生产,国内有几家企业能做到电子级氢氟酸,但产能不高。

原材料壁垒

影响光刻胶纯度的原因多种多样,但原材料一定占据核心位置。

就拿光刻胶的溶剂来说,一款光刻胶,溶剂的含量占据光刻胶总质量的80%~90%,光刻胶最常使用的溶剂为丙二醇甲醚醋酸酯(PMA),它具有很好的溶解性,性状稳定,适合将成膜树脂和光引光剂液化以便于旋转涂敷。

目前,世界丙二醇醚及酯类产品的生产主要集中在美国、西欧及中国等国家和地区,主要是美国陶氏化学、伊士曼化学,荷兰利安德巴塞尔,德国巴斯夫,这些国外企业从事丙二醇醚及其酯的工业化生产,这些企业深耕这一领域已有30多年的历史,拥有丰厚的技术经验,并不是国产企业可以一朝一夕能够拿下的。

而聚酰亚胺领域也是一样。

在液晶显示的应用上,CPI薄膜则代表了聚酰亚胺的最高研究和发展水平,但是这一领域一直以来都是美国的杜邦、日本的住友化学以及三井化学等企业的天下,三星的柔性显示用CPI透明薄膜的配方就来自住友化学。

均苯四甲酸二酐是制备聚酰亚胺的重要原材料,目前这种原材料主要掌握在国外企业手中,全球的年产量为6万吨,国内产业约为5000吨。而且,均苯四甲酸二酐的纯度关乎于聚酰亚胺的成败,如果纯度不够,更容易产生副反应,导致生产的聚酰亚胺纯度不达标。

专利壁垒

如今的光刻技术已经进入EUV时代,台积电、英特尔和三星纷纷积极导入EUV技术,与之对应的是EUV光刻胶的需求上升,与ArF浸没式光刻相比,EUV光刻技术有很高的图形保真度和设计灵活性,所需的光掩模数量很少,显示出明显的优势。

但国产光刻胶企业想要突破它,不仅面临原材料、纯度等难题,还面临强大的专利壁垒。

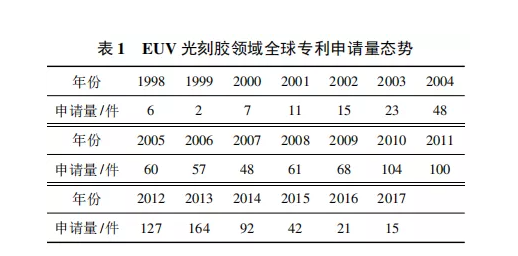

从全球EUV光刻胶专利的申请量上来看,1998年EUV光刻胶专利的申请量只有6件,此后十年间,大多数时候都是年平均两位数的申请量。从2010年开始的四年间,申请数量破百,并且持续增长,到2013年到达顶峰。当年的申请量有164件,此后又逐步回落至两位数,到2017年,EUV光刻胶专利的申请量只有15件。

这一趋势说明,在本世纪前13年里,EUV光刻胶的技术在不断的进步,各大厂商都在积极探索EUV光刻胶技术,所以专利数才会不断上升,而在2013年之后,该项技术走向成熟,由此专利数量开始急剧减少。

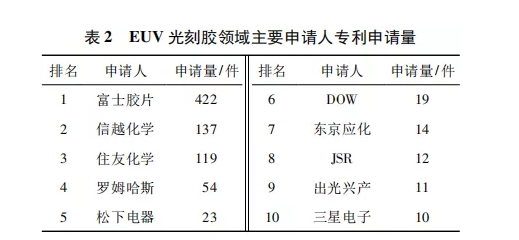

此外,从专利申请量的前十名来看,日本就占据了七席,专利申请数量占比高达90%,富士胶片以422件的绝对优势排在第一,在前十名中,只有美国的罗姆哈斯和陶氏化学,以及韩国的三星电子3家非日本企业。

规模壁垒

与半导体设计、半导体封测甚至晶圆产业相比,光刻胶是一个“小众”产业,而且光刻胶还分为显示面板用光刻胶和半导体用光刻胶,半导体用光刻胶的规模远小于面板用光刻胶。

根据TECHCET的一份预测数据显示,2021年整个半导体用光刻胶的市场只有19亿美元的规模。而这一市场又是高度集中,拿ArF光刻胶举例,日本的JSR、信越化学、东京应化、住友化学四家企业就占据了82%的市场份额,KrF光刻胶市场中,东京应化、信越化学、JSR和杜邦占据了85%的市场份额。

并且从公司规模来看,光刻胶并不是这些的主营业务,光刻胶只是占据了其营收中极小的一部分。

以信越化学为例,其2019年的营收大约为147亿美元左右,而当年的全球半导体光刻胶市场规模也才13亿美元左右,所以相比较之下,光刻胶并不是巨头们的最核心业务。

与之相比的是,国内的光刻胶企业无论从技术还是规模上,都与巨头们有比较大的差距。南大光电和晶瑞股份是国内的光刻胶龙头企业,2019年,南大光电的营收为3.21亿元,净利润0.55亿元,同年晶瑞股份的营收为7.6亿元,净利润为0.31亿元,由此可见一斑。

并且由于需要加速追赶,国内光刻胶企业近年来相继斥资购买光刻机来验证产品性能,因为光刻机价格昂贵,买了一台光刻机相当于请了一个吞金兽,对于国产光刻胶企业来说,压力倍增。

再者,由于光刻胶的应用环境复杂且多样,有时甚至需要针对每个工厂进行特别定制,很难标准化和模块化,光刻胶从研发成功到进入客户验证阶段,并被大规模使用,中间所需要的时间都是按照年为单位计算。一般情况下客户并不愿意轻易的更换光刻胶供应商。

以上种种难点,每一项都是国产光刻胶前进的阻力,不过困难还远不止这些。

联盟壁垒

IMEC全名为比利时微电子研究中心,是全球半导体的指标性研发机构,很多半导体产业的最新技术路线和标准都出自这里,所以这里也是光刻胶巨头们的必争之地。

2013年,富士胶片就与IMEC合作,为有机半导体亚微米技术开发一种新的光刻胶技术。2017年,JSR与IEMC在比利时共同成立了EUV光刻胶制备和认证中心,目的是确保EUV光刻胶的认证和半导体领域应用的质量控制。JSR与IMEC结盟这一步棋,让自己既当选手,又当了裁判,牢牢抓住主动权。

此外,去年2月,在JSR的主导下,EUV光刻胶先驱Inpria完成了C轮3100万美元的融资,参投方包括SK海力士、三星、英特尔、台积电。

Inpria是一家美国材料商,2007年从俄勒冈州立大学化学研究所独立出来,其研发负性光刻胶,分子大小是CAR有机光刻胶的五分之一,重点是光吸收率可达CAR的4?5 倍,因此能更精密,更准确地让电路图形成形。

由于光刻胶巨头们有市场优势和技术优势,所以也意味着它们有更多的话语权,与此同时,他们也在积极的在前沿技术上布局,与上下游企业结盟,形成一道几乎牢不可破的防线。

其他壁垒

除了以上的技术、市场及原材料等诸多核心因素因素之外,制约国产光刻胶发展的还有许多非核心因素。

比如除了光刻胶以外,光刻胶辅助材料、光刻胶专用试剂也具有较高的技术壁垒,例如抗反射涂层的配方主要掌握在JSR、信越化学、陶氏化学、Merck 等国际光刻胶巨头手里。

在《全球半导体观察》采访国内几家光刻胶上市企业时,其相关负责人都不约而同的提到了“瓶子”这个关键词,他们表示,装光刻胶所需要用到的瓶子目前国内企业还无法生产,需要进口。

国产企业的瓶子有的是性能不达标,有的是纯度不够有杂质。当然,国内也不是完全造不出瓶子,问题在于光刻胶企业所需要的瓶子数量太少,一些大的公司不愿意为这样小的一个产品去专门研发和开辟一条产线,因为经济效益不高。

此外,光刻胶的保质期也比较短,大概在3~6个月左右,在运输过程中又需要冷链运输,而冷链运输会提高整体成本,所以最后导致光刻胶价格上去,这严重不利于光刻胶的推广使用。

材料之殇

其实,光刻胶面临的上述6个方面的困境也是国产半导体材料共同的困境。

全球硅片市场中,信越化学、住友胜高、世创、环球晶圆四家企业占据了80%以上的市场份额,而且在硅片的生产过程中,也遇到了“盒子”问题,装硅片所需要用到的“盒子”也需要进口,其中原因几乎与光刻胶一样。

在半导体抛光中,抛光垫面临也面临与光刻胶同样的困境,市场规模小,验证周期长,技术难度又高,还被高度垄断。目前的抛光垫几乎完全依赖进口,市场由美国陶氏化学(约80%市场份额)、美国卡博特、日本东丽等公司垄断,产品毛利率在50%以上。

在面板产业中,基板玻璃是LCD的重要原材料之一,在OLED面板制程主要充当柔性PI(聚酰亚胺)基板的载板基底,但目前中国95%的基板玻璃市场都被美国的康宁和日本的旭硝子,电气硝子三家所垄断。

电子特气是仅次于大硅片的第二大晶圆制造材料。这一行业也是高度垄断,空气化工、普莱克斯、林德集团、液化空气和大阳日酸等五大公司控制着全球90%以上的市场份额。

国内光刻胶最新发展

虽然实现光刻胶国产化阻力重重,但是最近一年时间,国产光刻胶也迎来了黄金期。先是南大光电宣布公司自主研发的ArF光刻胶产品已经通过了武汉新芯的使用认证,各项性能满足工艺规格要求,良率结果达标,成为通过通过产品验证的第一只国产ArF光刻胶。

随后晶瑞股份也宣布公司KrF(248nm深紫外)光刻胶已完成中试,产品分辨率达到了0.25~0.13μm的技术要求,建成了中试示范线。上海新阳也表示购买用于研发光刻胶的光刻机即将到位。

此外,在宏观层面上,去年下半年,发改委等四部门就宣布扩大战略新兴产业投资,聚焦“卡脖子”问题,其中就包括光刻胶。

在税收方面,国家鼓励的集成电路设计、装备、材料、封装、测试企业和软件企业,自获利年度起,第一年至第二年免征企业所得税,第三年至第五年按照25%的法定税率减半征收企业所得税。

道阻且长

面对如此艰难的一条路,国产光刻胶能攻下ArF和KrF实属不易,但光刻胶国产化依然长路漫漫,既要克服国外的技术壁垒,又要能够拿下更多的市场,而这些问题并不是单纯一两家企业能搞定的。

首先光刻胶方面的人才数量严重不足,这需要教育层面解决。第二点是,国产光刻胶研发成功之后,国内的下游企业是否愿意给国产光刻胶一个成长的机会。据了解,目前国产光刻胶研发成功之后,还面临被压价的窘境,没有足够的利润就无法投入更多的资金去研发,在高端技术上,低价无疑还会打击国产光刻胶企业的积极性。

在媒体采访过程中,相关产业人士提出了用面板光刻胶养半导体光刻胶的构想。该产业人士认为,半导体光刻胶市场规模小,但是技术壁垒高,而面板光刻胶市场规模相对较大,壁垒又相对较小。所以,面板产业可以优先扶持国产光刻胶,在这个过程中也可以培养更多的技术性人才,最终实现“大产业带动小产业”。

当然这需要面板产业链的支持,以及国家政策的扶持与具体落实。

国产半导体需要理想主义

面对重重困难,是什么让国产光刻胶企业能够坚持下来呢?理想主义可能是一方面,毕竟光刻胶是一个吃力不讨好的活儿。

一位资深的行业人士对记者表示,“他自己已经在光刻胶产业干了大半生,最大的心愿就是希望退休前能看到国产光刻胶实现完全的自主。”

也许正是这种信念才能够让国产光刻胶实现突破。

而国产半导体材料,甚至国产半导体产业想要实现突破,也需要理想主义的信念,当然也需要钱,坚持理想的人不该是穷着的。