氮化硅结合碳化硅砖

1、前言

碳化硅材料特别是氮化硅结合碳化硅材料以其优异的高温性能、高的热导率、高的耐磨性能、高电阻率、良好的抗化学侵蚀性能和抗氧化性能等特性,而逐渐成为铝电解槽侧墙材料的首选材料。氮化硅结合碳化硅砖的生产广泛地采用反应烧结法,即单质硅粉和碳化硅混合后在氮气气氛下烧结而生成氮化硅,在氮化硅结合碳化硅砖的生产过程中,成型体积密度如何设定才能达到物理化学性能和抗电解质侵蚀的性能最佳,同时不会带来生产的难度需要进行研究。本文通过试验对试样在不同成型体积密度下的物理性能、化学成分以及抗电解质的侵蚀性能进行了研究。

2、实验

2.1原料选择

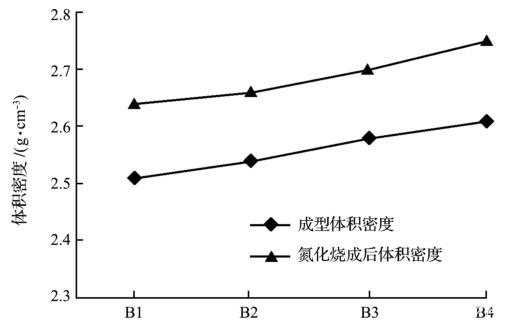

以97碳化硅颗粒为骨料,最大粒度为3mm,粉料部分为碳化硅粉和单质硅粉,原料的化学成分如表1所列。

表1原料化学成分%

2.2混料

以碳化硅和单质硅粉作为主要原料,在配方相同的条件下,使用湿碾机混料。混料过程如下:

骨料混练3min→加结合剂混练5min→加入混合好的粉料混练3min→再混练12min。

2.3成型

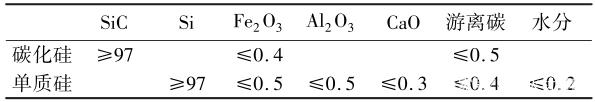

使用摩擦压机成型相同形状的产品,成型体积密度按照2.51g/cm3、2.53g/cm3、2.57g/cm3和2.61g/cm3设计,由此计算出在不同的成型体积密度下的成型重量,在相同的环境下成型成B1~B4标砖试样。

2.4烘干和烧成

在电烘箱内在最高温度150℃烘干后,在氮化炉中进行1420℃氮化烧成。

2.5性能检测

按照GB/T2997-2015检测试样的体积密度和显气孔率;按照GB/T5072-2008检测试样的常温耐压强度;按照GB/T3001-2017检测试样的常温抗折强度;按照GB/T3002-2017检测试样的高温抗折强度;按照GB/T16555-2017检测试样的化学成分。

使用扫描电子显微镜进行试样微观结构的分析。

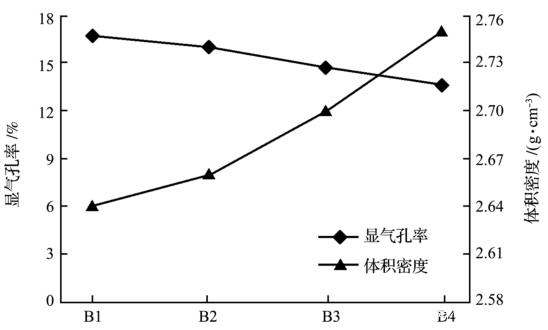

抗电解质侵蚀试验方法为:把试验砖加工成10mm×10mm×110mm的长条,插入圆形的坩埚中,坩埚中按照比例放入厚度30mm的金属铝粉,在铝粉上面放入70mm厚的电解质粉(表2),放入马弗炉内充入氩气保护,加热至955℃,保温50h。测量侵蚀后的体积损失率:V损失=(V电解前-V电解后)/V电解前×100%。用扫描电镜对侵蚀后的试样进行微观结构分析。

表2电解质的化学成分%

3、结果与分析

3.1体积密度对氮化硅结合碳化硅物理性能和化学成分的影响

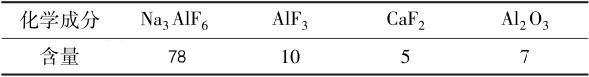

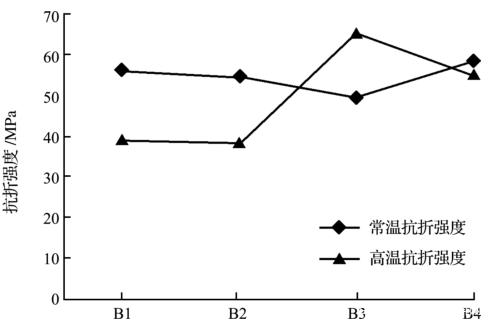

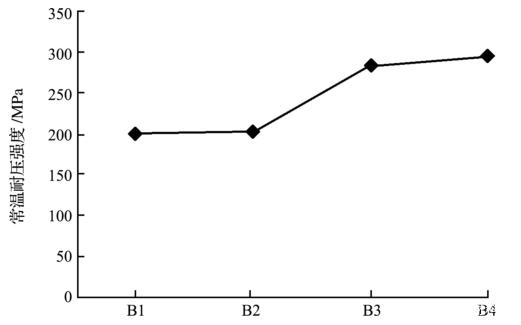

如图1~图4所示,随着成型体积密度的升高,氮化烧成后的体积密度逐渐升高,气孔率逐渐下降。强度方面,常温耐压强度逐渐升高,随成型体积密度的升高而升高。常温抗折强度整体呈现上升趋势,但在体积密度为2.57g/cm3时达到最高。高温抗折强度虽有波动,但整体在50MPa左右。

图1B1~B4试样的成型体积密度和氮化烧成后体积密度

图2B1~B4试样氮化烧成后的体积密度和显气孔率

图3B1~B4试样氮化烧成后的常温和高温抗折强度

图4B1~B4试样氮化烧成后的常温耐压强度

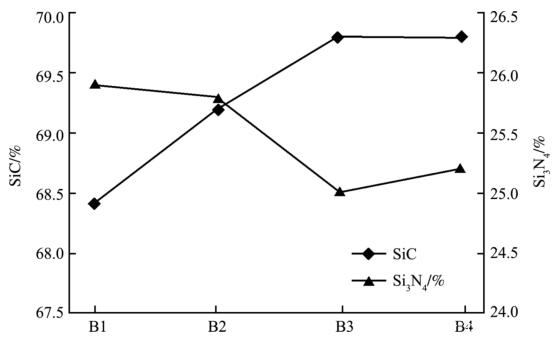

硅粉氮化反应为气-固或气-气反应机理,氮气扩散至硅粉颗粒表面才能发生氮化反应,在硅粉粒度保持不变的情况下,成型体积密度的高低对氮化反应过程有显着的影响。成型体积密度的提高会阻碍氮气与硅粉的接触,影响氮气向试样内部扩散,使反应速率变慢,影响氮化反应的程度。因此,随着成型体积密度的升高,试样中Si3N4的含量则随之下降,见图5。

图5B1~B4试样的SiC和Si3N4含量

3.2体积密度对氮化硅结合碳化硅抗侵蚀性能的影响

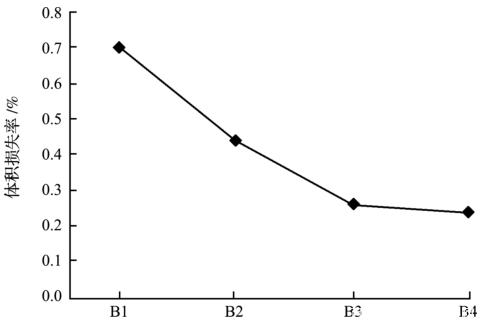

图6示出了体积密度对试样抗电解质侵蚀性能的影响。

试样的体积损失率随着试样体积密度的增加而降低。试样较高的气孔率影响着电解质的渗透程度,较高的气孔率有利于电解质熔液的渗透,同时提供了更多的物质交换通道以及更多的反应界面,因此,体积密度决定了抗电解质侵蚀性能的优劣。

图6B1~B4试样的抗电解质侵蚀的体积损失率

4、结论

试样的物理性能和抗电解质侵蚀性能随着成型体积密度的升高而升高,而砖的氮化硅含量却呈下降的趋势。这是因为体积密度升高导致显气孔率降低,试样的物理性能、抗电解质的侵蚀性能和氮化的程度均与气孔率有关,气孔率的降低使得试样的物理性能和抗侵蚀能力增强,但也使得氮化烧成过程中氮气与砖内部壁的接触更加困难,从而影响了氮化效果。

成型体积密度的选择需要在物理性能指标、化学成分和抗侵蚀性能方面综合考虑,同时要考虑是否满足客户的要求,例如:国外某客户的要求是Si3N4含量不低于24%、高温抗折强度不低于45MPa、显气孔率不大于16%。就本研究而言,最佳的成型体积密度为2.57g/cm3,既可满足客户的要求,同时也可兼顾生产的便利性。